Adapterplatte: 80 % leichter durch klugen Stahlersatz

Kann man ein mechanisch hochbelastetes Strukturbauteil aus massivem Stahl durch eine Kunststoff-Lösung ersetzen? Die Antwort ist: Ja - wie ein Projekt zeigt, das BARLOG Plastics gemeinsam mit der Firma Viebahn Systemtechnik realisierte.

Die neu konzipierte und produzierte Kunststoff-Lösung besteht aus lediglich drei statt knapp zwei Dutzend Teilen und wiegt nur noch 4 statt 19,5 Kilogramm – bei massiv reduzierten Herstellungskosten und gleichzeitiger Erfüllung aller mechanischen Anforderungen.

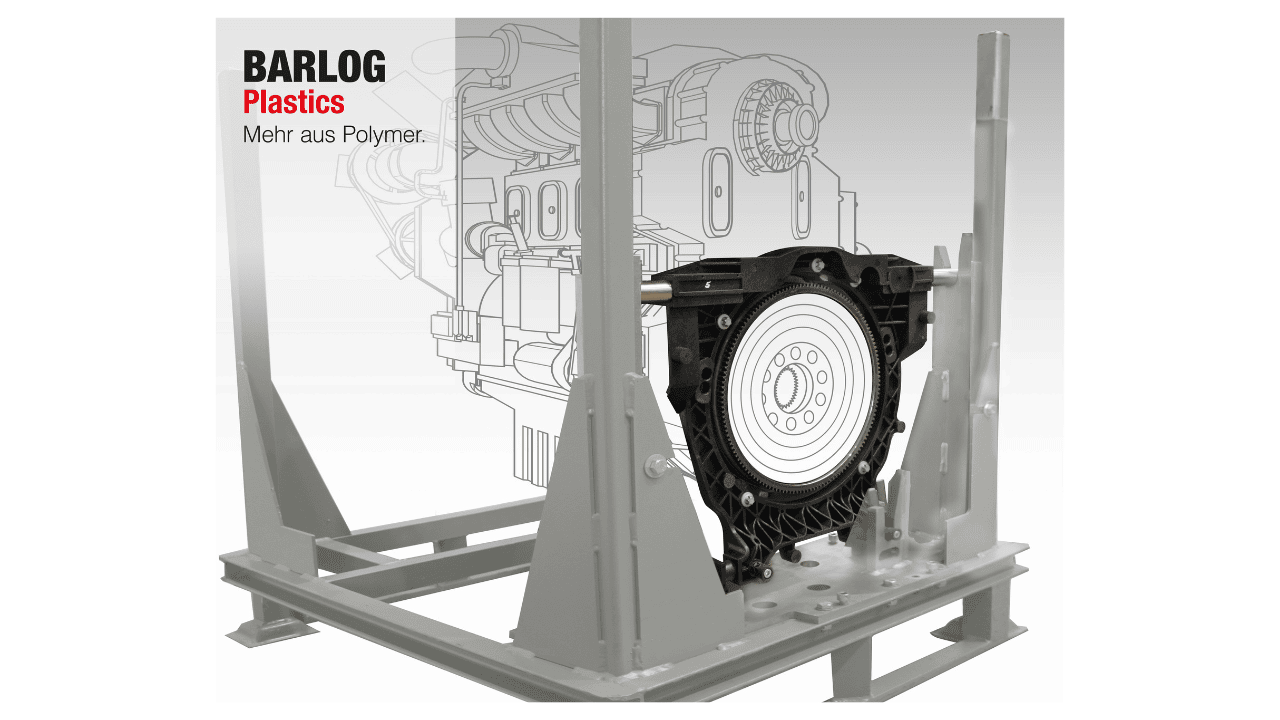

Transportgestelle spielen in der weltweiten Unternehmens-Logistik eine wichtige Rolle: Mit ihrer Hilfe werden zum Beispiel schwere Motoren über weite Strecken zwischen OEM-Werken transportiert. Aus Gründen des Handlings werden diese meist einseitig über eine sogenannte Adapterplatte an ein geeignetes Transportgestell, mit den Ausmaßen einer Euro-Palette, befestigt. Diese Adapterplatte muss daher erhebliche Gewichtskräfte, Drehmomente und starke dynamische Beschleunigungen aufnehmen und überstehen, etwa beim Transport über unebene Straßen. Daher werden sie üblicherweise aus Stahl gefertigt. „Ihre Herstellung erfolgt, wie in der Stahlverarbeitung üblich, aus mehreren zerspanten Teilen und ist also sehr aufwändig“, erläutert Erik Schoppmann, Betriebsleiter bei der Viebahn Systemtechnik GmbH, Wiehl, einem renommierten Anbieter von Hochleistungs-Ladungsträgern für die Automobilindustrie. „Hinzu kommt, dass in Zeiten des Klimawandels auch das hohe Gewicht derartiger Stahlkonstruktionen zunehmend kritisch hinterfragt wird. Darum haben wir uns als einer der Technologieführer der Branche schon frühzeitig für leichtere Alternativen aus Kunststoff interessiert. Schließlich prüfen wir bereits seit Jahren jeden unserer Fertigungsschritte auf seine Umweltrelevanz.“

Als Partner für dieses ehrgeizige Projekt konnte Schoppmann die BARLOG Plastics GmbH gewinnen. Dort näherte man sich der Herausforderung zunächst mit einer ausführlichen Machbarkeitsanalyse, in der die bestehende Stahlgeometrie als Ausgangspunkt gewählt wurde. Als Werkstoff wählten die Ingenieure des bergischen Anbieters von Highend-Lösungen für die gesamte Kunststoff-Branche Grivory GVL-6H HP, ein Polyamid mit partiell aromatischen Anteilen und 60% Langglasfaserverstärkung. „Grivory ist ein bewährter Metallersatz-Werkstoff, den wir bereits mehrfach mit großem Erfolg zum Einsatz gebracht haben“, erläutert BARLOG-Plastics-Experte Tobias Wiebel. Hier beweist sich die jahrzehntelange Erfahrung, die das Overather Unternehmen nicht nur in Sachen Kunststoff-Produktentwicklung, Werkstoffanalyse und Rapid Prototyping, sondern auch in der kompetenten Materialauswahl gesammelt hat: BARLOG Plastics hält Compounds für praktisch alle Anwendungsfälle der kunststoffverarbeitenden Industrie bereit – inklusive Werkstoff-Lösungen für Spezialfälle, in denen etwa wärmeleitende oder elektrisch leitfähige, spritzgusstaugliche Materialien gefragt sind.

Von Beginn an mit im Boot – optimal für komplexe Projekte

„Grivory GVL-6H HP ist so ziemlich das Maximum dessen, was wir im Blick auf Steifigkeit und Festigkeit im Köcher haben – auch dann, wenn man die Wirtschaftlichkeit der Anwendung in den Fokus einbezieht“, so Wiebel. Für die ersten Analysen wurde angenommen, dass die Adapterplatte durch ein vierfaches des Motorgewichts von rund 250 Kilogramm dynamisch beansprucht wird. Bereits die ersten Berechnungen stimmten das BARLOG-Plastics-Projektteam, das neben Tobias Wiebel auch von Daniel Könemann koordiniert wurde, positiv. Natürlich war die Herausforderung beachtlich. Aber, so Wiebel: „Anhand der Machbarkeitsstudie haben wir schnell den Eindruck gewonnen, dass wir die Aufgabe mittels kunststoffgerechter Konstruktion gut lösen können“ – ganz entsprechend dem BARLOG-Plastics-Leitsatz: ‚Von der Idee bis zur Serie‘. „Je früher wir unsere Kompetenzen in die Waagschale legen können, desto besser.“

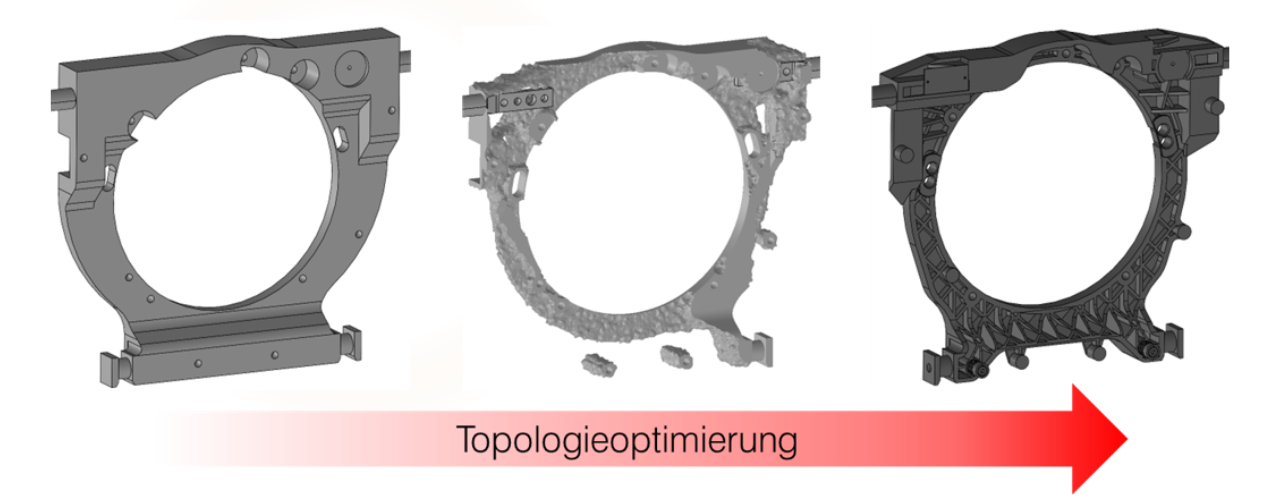

In diesem Fall war BARLOG Plastics sogar von Beginn an im Boot – optimale Voraussetzungen also für ein derart forderndes Projekt. Gemeinsam mit der Viebahn Systemtechnik wurde nun ein Bauraum definiert und als 3D-Modell aufgebaut. In mehreren Simulationsschritten wurden dann die Topologie bzw. Geometrie der neuen Kunststoff-Adapterplatte optimiert. Ergebnis war ein virtuelles Strukturbauteil, aus dem bereits die Hauptlastpfade abgeleitet werden konnten.

Bild: Bauraum, Ergebnis der Topologieoptimierung und kunststoffgerechte Konstruktion

Technische Höchstleistung wirtschaftlich und umweltgerecht

In Folge wurde die Geometrie in weiteren Iterationsschritten kunststoff- und werkzeuggerecht weiter angepasst; hierbei kamen auch FEM-Struktursimulationen zum Einsatz, mit deren Hilfe das BARLOG-Plastics-Team eventuelle mechanische Schwachstellen vorausblickend simulativ analysieren und zum Beispiel über geeignete Rippenstrukturen und Wandstärkenanpassungen optimieren konnte. „Stahlbauteile werden spanend aus dem Vollen hergestellt, indem Material unter hohem Zeit- und Arbeitsaufwand dort weggenommen wird, wo es nicht benötigt wird. Bei Kunststoff-Bauteilen ist es genau andersherum: Spritzgießen ist ein Urformverfahren, bei dem während der Herstellung gezielt nur dort Material eingebracht wird, wo es benötigt wird – und nur dahin“, erläutert Könemann. „Das ist ein völlig anderer Ansatz, bei dem ein ganz anderes Know-how gebraucht wird. Im Prinzip haben wir die Adapterplatte nach der Topologie-Optimierung also von Grund auf neu aufgebaut.“

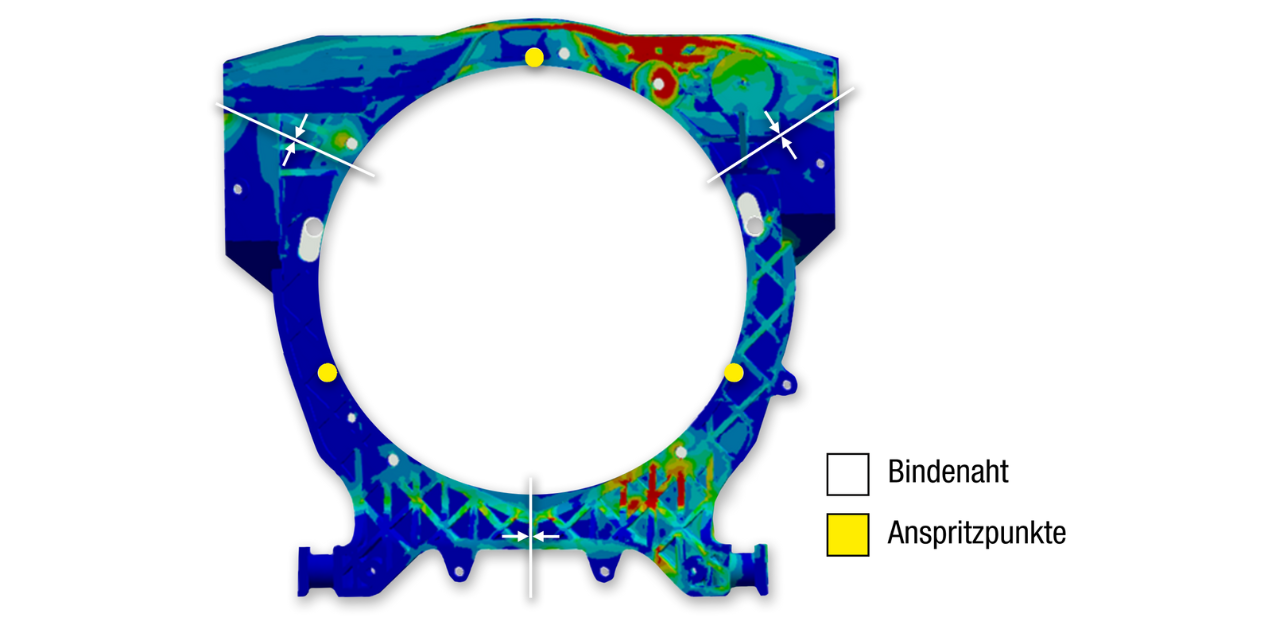

Parallel dazu begann die Arbeit an detaillierten Spritzgusssimulationen, unter anderem zur Ermittlung der besten Anspritzpunkte. „Hier haben wir uns zum Beispiel auf die optimale Ausrichtung der lasttragenden Fasern konzentriert und Bindenähte an Bereichen des Bauteils platziert, die möglichst wenig belastet sind“, so Wiebel. „Es gibt nur wenige Anbieter im Markt, die alle diese Methoden, die wir hier angewendet haben, beherrschen, also Spritzguss-Know-how inkl. Simulationen, Konstruktion und FEM-Analysen in einem Paket.“

Bild: Belastungssituation des Bauteils in Kombination der gewählten Anspritzpunkte und der erwarteten Bindenähte

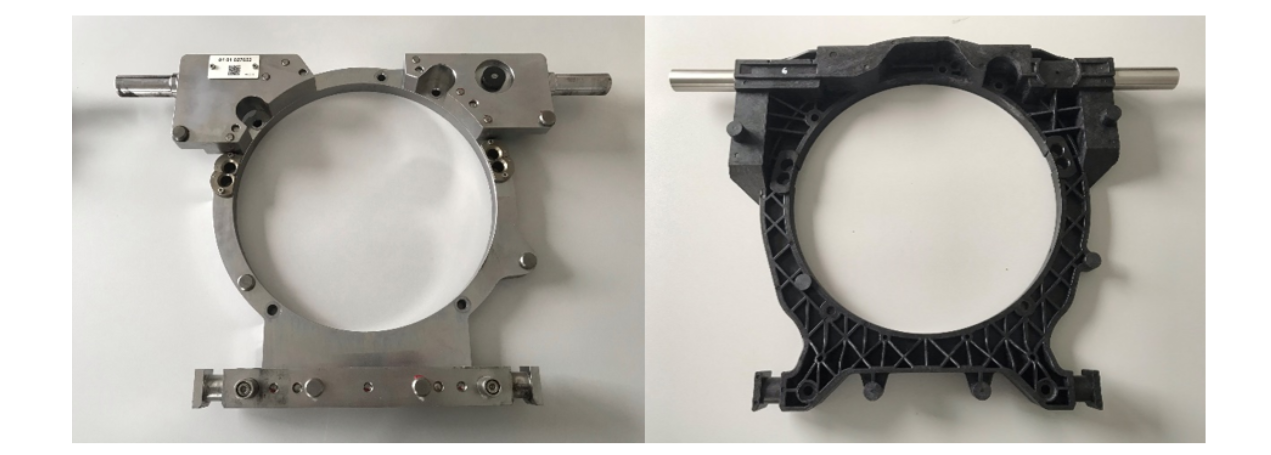

Außerdem wurde früh die Entscheidung getroffen, die Krafteinleitung durch zwei Stahl-Einleger weiter zu optimieren – auch diese mussten verfahrensgerecht eingepasst werden, um alle drei Komponenten des Kunststoff-Trägers noch im Spritzgusswerkzeug bestmöglich ineinander zu verschränken. Am Ende des Prozesses stand eine Kunststoff-Adapterplatte, die nicht nur als digitales Modell überzeugte, sondern sich auch in der Praxis bewährte: „Wir haben nicht nur die üblichen Belastungstests gemacht“, betont Viebahn-Betriebsleiter Schoppmann, „sondern darüber hinaus das Bauteil weiteren extremen Belastungen ausgesetzt, um es so auf Herz und Nieren zu prüfen. Unser Ergebnis ist eindeutig: Die Kunststoff-Variante ist auf Augenhöhe mit der Metallversion.“ „Das ist genau das, was wir angestrebt haben“, ergänzt BARLOG-Plastics-Mitarbeiter Könemann. „Für uns ist wichtig, dass das Produkt am Ende funktioniert und nicht nur die abstrakten Forderungen des Lastenheftes erfüllt.“

Dabei ist die Grivory-Adapterplatte mit gerade einmal vier Kilogramm Gewicht rund 80% leichter als die Ursprüngliche aus Stahl. Dank Spritzguss entfallen zudem einige teure, manuelle Montage- bzw. Herstellungsschritte – im Vergleich zur Stahlvariante reduzieren sich die Herstellungskosten um rund 50%. „Und die Umwelt profitiert auch“, so Schoppmann. Denn 15,5 kg Gewichts-Einsparung entsprechen bei 52 Trägern pro Lkw-Transport immerhin rund 800 kg weniger Last. Das steht schon bei einer Fahrt von gerade einmal Hamburg nach München für eine CO2-Einsparung von rund 25 Kilogramm. „Das passt natürlich perfekt zu unserem Anspruch, in unserer Branche auch Nachhaltigkeits-Europameister zu werden“, so der Viehbahn-Betriebsleiter.

Bild: Vergleich Stahl- und Kunststoffvariante der Adapterplatte