ColorForm - Spritzgiessen und Hochglanz-Lackierung

Mit dem Kunden Weidplas etabliert KraussMaffei die weltweit erste Serienanwendung des ColorForm-Verfahrens, einem One-Shot-Verfahren für Spritzgießen und Lackierung mit Hochglanzoberfläche. Produziert wird eine A-Säulenverkleidung für den neuen Peugeot 3008.

Das von KraussMaffei entwickelte ColorForm-Verfahren hat die Serienreife mit Bravour bestanden: Seit Juni 2016 produziert die Weidplas GmbH, Schweiz im Werk Rüti die einbaufertigen A-Säulenverkleidungen für den neuen SUV Peugeot 3008. Die hochglänzenden schwarz lackierten Oberflächen werden direkt im Spritzgießwerkzeug erzeugt und die Bauteile im nachgelagerten Automations-Prozess einbaufertig montiert.

Vollautomatische Herstellung

„Mit der Entwicklung des ColorForm-Verfahren hat KraussMaffei die Herstellung von Bauteilen mit Hochglanzfinish revolutioniert. Umso mehr sind wir stolz, dass unser Kunde Weidplas das Verfahren nun zur Serienanwendung bei einem großen OEM gebracht hat", erklärt Dr. Hans Ulrich Golz, Geschäftsführer KraussMaffei und President des Segments Spritzgießtechnik der KraussMaffei Gruppe. Die ColorForm-Technologie vereint Spritzgieß- und Reaktionstechnik und erlaubt die vollautomatische Herstellung in einem einstufigen Produktionszyklus. Im Werkzeug wird zunächst ein thermoplastischer Grundkörper erzeugt, der direkt im Anschluss in einer zweiten Kavität mit einem 2K-Lack aus Polyurea (PUA) oder Polyurethan (PUR) überflutet wird. Das Ergebnis: ein innerhalb einer Minute fertiges Bauteil in der gewünschten lackierten Farbgebung und mit einer hochwertigen Oberflächenqualität.

Erste gute Erfahrungen mit der ColorForm-Technologie hatte Weidplas bereits auf der K 2013 als Projektpartner von KraussMaffei gesammelt. Für die nun im Werk Rüti installierte ColorForm-Produktionszelle entschied man sich daher erneut für die Wendeplattentechnologie, die in einer Spritzgießmaschine GXW 650 - 1400/2000 SpinForm mit einer Schließkraft von 6.500 kN umgesetzt wurde. Gespritzt wird die Blende mit der ColorForm-Oberfläche und gleichzeitig der darunter liegende Dichtungsträger. Die zweite Spritzeinheit der Spritzgießmaschine dient dem Anspritzen eines TPE-Dichtelements an diesen Träger. Pro Zyklus entsteht je ein Satz mit einer linken und rechten A-Säulen-Verkleidung. Das 4,5 t schwere Wendeplattenwerkzeug mit vier Kavitäten, Mehrfach-Angusssystem sowie Heißkanaltechnik von HRSflow hat die Hofmann Innovation Group aus Lichtenfels (Deutschland) gebaut. Die Reaktionsanlagentechnik für den Polyurea-Lack „Panadur Black" stammt ebenfalls von KraussMaffei. Zum Einsatz kommt eine 2K-Dosiermaschine vom Typ Hybrid Flex 0,2-4/4 mit servo-elektrischem Dosierkolben für die abrasive A-Komponente und ein 2K-Mischkopf MK5/8ULPK-2KVV, der an das Spritzgießwerkzeug angeflanscht ist.

Wertvolle Synergien aus Spritzgieß- und Reaktionstechnik

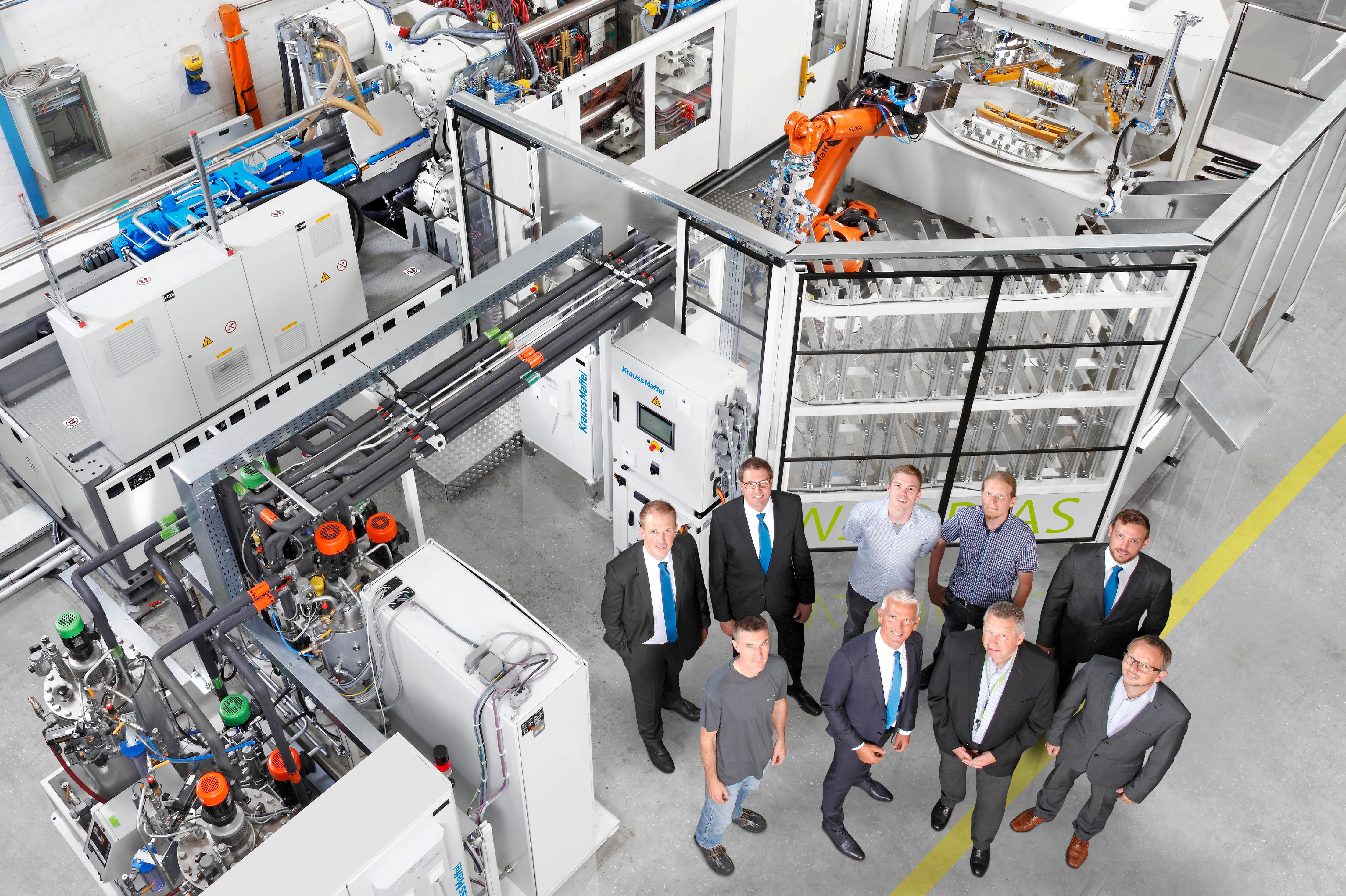

KraussMaffei agierte zudem als Systemlieferant der komplett automatisierten Zelle, in der ein Sechs-Achs-Roboter IR 1500 von Kuka die komplexe Handhabung der Bauteile übernimmt. Dazu zählen zum Beispiel die Bauteilentnahme, der Angussbeschnitt sowie die Ablage und Entnahme in der Kühlstation und auf dem Drehteller. Eine besondere Herausforderung stellt das Handling beim Ultraschallschweißen der Ober- und Unterteile dar. Nach einer verlängerten Abkühlzeit werden die Blenden zunächst in eine Ultraschweißanlage der Firma KLN eingelegt. Hier werden sie beschnitten, auf den Dichtungsträger montiert und im Folgeprozess verschweißt. Dank des vollautomatisierten Prozesses ist eine durchgehend hohe Qualität der fertigen Bauteile garantiert.

„Dass wir heute mit der ColorForm-Technologie schon so weit sind, ist sicherlich auch darauf zurückzuführen, dass wir als KraussMaffei die drei für diesen Prozess entscheidenden Technologien Spritzgießtechnik, Reaktionstechnik und Automation aus einer Hand liefern können. Die Systemkompetenz und die hervorragende Zusammenarbeit der Teams haben nachhaltig zum Erfolg geführt", so Nicolas Beyl, Geschäftsführer KraussMaffei und Präsident des Segments Reaktionstechnik der KraussMaffei Gruppe.

Weidplas agiert als Systemintegrator

Weidplas produziert heute als Exklusivlieferant die A-Säulenverkleidung für den neuen Peugeot 3008. Die Verkleidung dichtet die Windschutzscheibe zur Säule hin ab und fungiert zugleich als Verkleidung in Hochglanz-Schwarz als stilvolles Design-Element der auf Premium-Anspruch ausgelegten Fahrzeugserie. Eine besondere Herausforderung stellte die Geometrie des Bauteils dar. Mit einer Länge von 1 m und einer Breite von 35 mm war bislang ein so langes, schmales Bauteil noch nie im ColorForm-Verfahren realisiert worden. „Wir hatten den Mut, in die ColorForm-Technologie einzusteigen, weil wir davon überzeugt waren und es noch sind. Ich bin mir sicher, dass wir mit der durch ColorForm erzielbaren Premium-Anmutung auch das Feld für die Kompaktklasse öffnen. ColorForm wird zum Erfolg.", ist Steffen Reuter, Vice President Innovation & Technology bei Techniplas, zu der die Gruppe Weidplas gehört, überzeugt. Und der Mut in die Investition in eine zukunftsweisende Technologie gibt Weidplas Recht. So wurde der zweite Serienauftrag eines weiteren OEMs bereits erteilt.

Hohe Designfreiheit bei hoher Wirtschaftlichkeit

Mit dem einstufigen ColorForm-Verfahren lassen sich die Prozesskosten gegenüber dem klassischen Spritzgießen plus Lackieren deutlich reduzieren. So entfallen die Kosten für eine separate Lackieranlage. Zudem verringert sich die Ausschussrate bei mehreren Prozessschritten. Erstens bei der Lackierung, zweites durch den einstufigen Prozess und drittens aufgrund der besonders robusten Oberfläche der Bauteile.

Neben den wirtschaftlichen Vorteilen liegt der Mehrwert des ColorForm-Verfahrens vor allem in der hohen Designfreiheit der Bauteile. Klarlack, Piano Black, Tiefeneffekte, Schriftzüge oder Mattierung, selbst Metall-Effekte sind möglich. Auch weitere Funktionsintegrationen oder Mehrfarbenlackierung lassen sich problemlos realisieren. Dabei kommt das Verfahren ganz ohne Trennmittel aus. Durch die hervorragende Verbindung des PUR/PUA-Lacks mit dem Thermoplastbauteil entsteht ein besonders robustes Fertigungsteil. Es ist beständig gegen UV-Strahlung und hat eine hohe Kratzfestigkeit.