Holmlos für mehr Effizienz und Sicherheit im Reinraum

Als universelle Befestigungselemente begegnen uns Kabelbinder in allen Lebensbereichen – selbst in der Medizintechnik. Samaplast produziert auf holmlosen Spritzgiessmaschinen von ENGEL im Reinraum Kabelbindern ähnliche Verbindungselemente zum Verschluss des Brustbeins nach operativen Eingriffen

Wenn die Nadel am flachen Ende nicht wäre, würde man das auf dem Besprechungstisch in der Samaplast Firmenzentrale in St. Margrethen liegende Spritzgussteil auf den ersten Blick für einen gewöhnlichen Kabelbinder halten. „Ärzte sind am Ende auch Handwerker“, sagt Stefan Okle, CEO von Samaplast, mit einem Augenzwinkern und erklärt, dass die Idee für dieses Produkt namens ZipFix tatsächlich von einem Herzchirurgen stammt. Entwickelt wurde es schliesslich von DePuy Synthes – Mitglied der Johnson & Johnson Gruppe – in Zusammenarbeit mit Samaplast. Seit der Markteinführung im Jahr 2011 wurden in mehr als 100.000 Thoraxoperationen ZipFix-Verbindungselemente eingesetzt.

Das Durchtrennen und Wiederverschliessen des Brustbeins ist immer mit Risiken verbunden. Der Brustkorb schützt lebenswichtige Organe und muss – zum Beispiel beim Niesen – sehr hohe Drücke aushalten. Stand der Operationstechnik war bis in die 2010er Jahre der Verschluss des Brustbeins mit Drahtschlingen. Nach Studien von DePuy Synthes bietet das Kunststoffimplantat, das aus biokompatiblem PEEK gefertigt wird, gegenüber Draht mehr Sicherheit für die Patienten. In Belastungstests hat sich das Material als ermüdungsresistenter und dauerfester als Draht erwiesen. Ausserdem schneidet ZipFix aufgrund der grösseren Kontaktfläche nicht so leicht in den Knochen ein. Für den Operateur erleichtert die Innovation zudem die Arbeit. Die gebogene Nadel lässt sich sehr leicht durch das Gewebe zwischen den Rippenbögen hindurchschieben, um den Binder einzufädeln. Sind alle ZipFix-Elemente platziert, werden die Nadeln abgetrennt, die Binderenden durch die Verriegelungsköpfe gezogen, festgezurrt und die überstehenden Enden mit einem gezielt dafür entwickelten Schneidinstrument abgetrennt. Je nach Anatomie des Patienten kommen pro Operation drei bis fünf ZipFix-Elemente zum Einsatz. Wie bei einem herkömmlichen Kabelbinder verhindert die Orientierung der gerippten Oberflächenstruktur im Kopfelemente und entlang der Zunge, dass sich die Verbindung lockern oder gar lösen kann. Im zugezogenen Zustand zeigt sich dann auch noch ein weiterer Unterschied zu einem herkömmlichen Kabelbinder: Das Kopfelement liegt beim ZipFix-Element im Schlaufeninneren in Richtung Gewebe. Dieses Detail verhindert, dass die Verbindungselemente als kleine Erhebungen entlang des Brustbeins durch die Haut hindurch dauerhaft sichtbar sind. Üblicherweise werden die Verbindungselemente nicht entfernt, auch wenn das Brustbein mit der Zeit wieder zusammenwächst.

Feinste Strukturen hochpräzise abformen

Von allen Medizinprodukten aus Kunststoff stellen Implantate die höchsten Anforderungen an die Herstellungsprozesse. Samaplast hat sich als Lohnfertiger auf klinisch reine Produkte spezialisiert und betreibt in St. Margrethen im Osten der Schweiz drei Reinräume für die Spritzgiessverarbeitung.

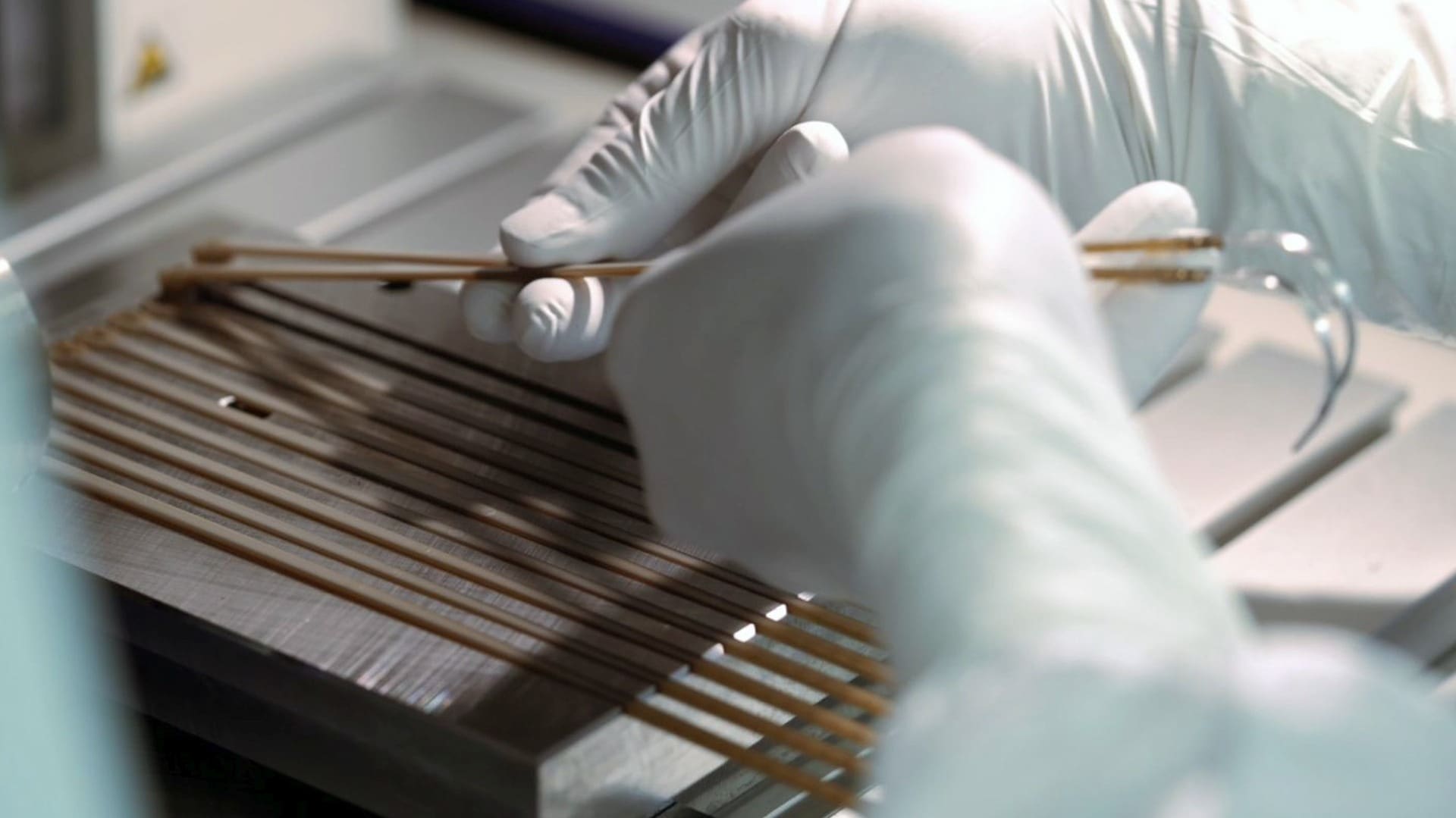

ZipFix wird in einem Reinraum der Klasse ISO 7 auf einer ENGEL e-victory Hybridmaschine mit elektrischem Spritzaggregat und servohydraulischer, holmloser Schliesseinheit in Reinraumausführung produziert. Die Nadeln werden manuell in das Mehrkavitätenwerkzeug, das Samaplast im eigenen Werkzeugbau hergestellt hat, eingelegt und mit PEEK umspritzt. Dafür werden sie zuvor in einer Schleusenreinigungsanlage mit Reinstwasser gespült, getrocknet und direkt von der Reinigungskammer aus in den Reinraum eingeschleust. Nach dem Spritzgiessprozess werden die ZipFix-Elemente von einem Mitarbeiter entnommen, visuell geprüft und vermessen, laserbeschriftet und steril verpackt.

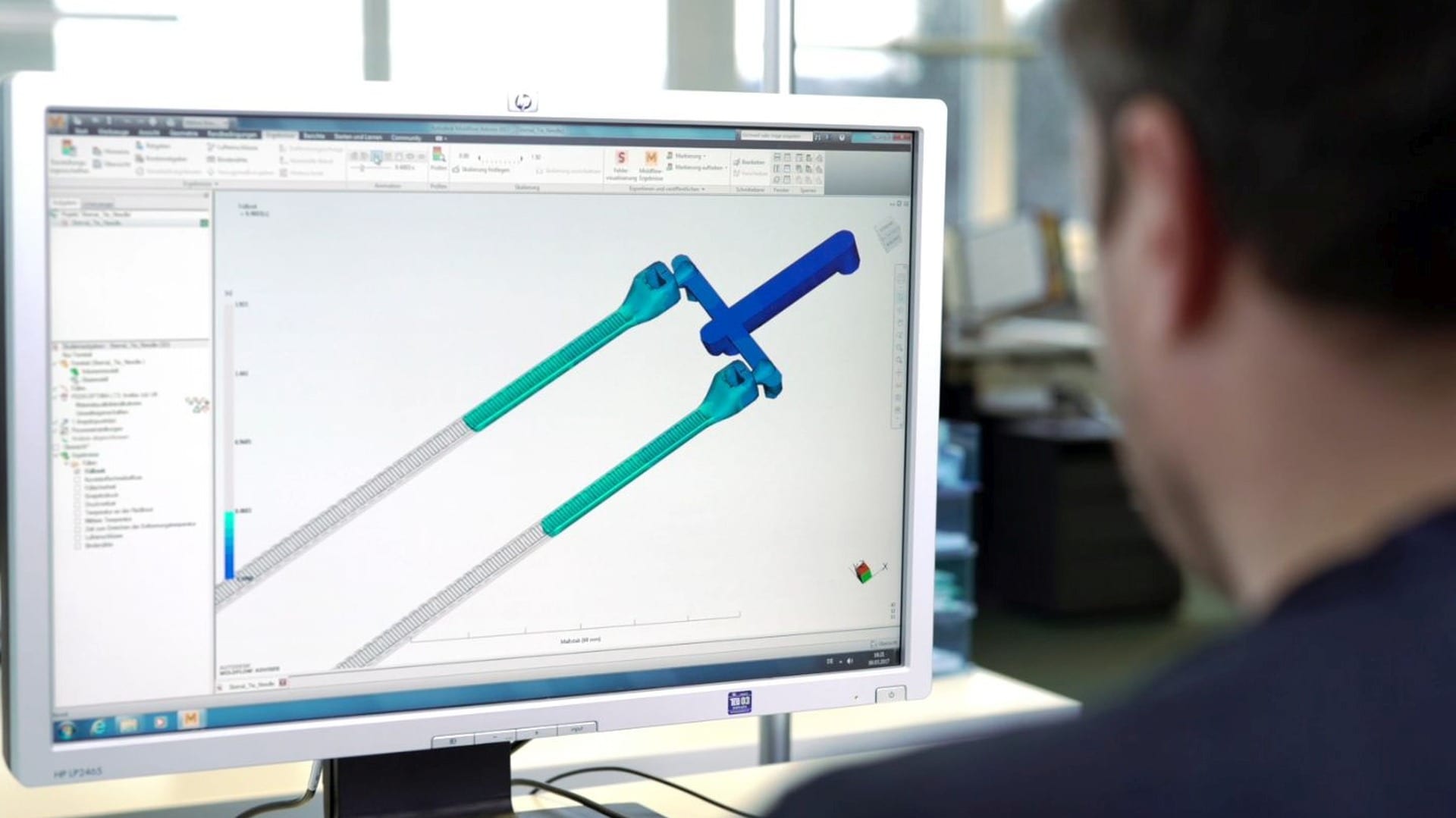

„Wichtig ist, dass die Oberflächenstruktur mit den feinen Rippen exakt abgeformt wird, da die Verbindungselemente sonst nicht sicher funktionieren können“, sagt Boris Scheffknecht, Geschäftsleiter Prozesse und Qualitätsbeauftragter von Samaplast. „Auf die Präzision der Spritzgiessmaschinen müssen wir uns hundertprozentig verlassen können.“ Hierzu tragen vor allem zwei Faktoren bei: Das zentrale Biegegelenk Flex Link hält bei der holmlosen e‑victory Spritzgiessmaschine die beiden Werkzeughälften auch unter Schliesskraft exakt parallel, und zugleich verteilen die hinter der beweglichen Aufspannplatte sitzenden Force Divider die Schliesskraft gleichmässig über die Trennebene. „Auch beim Einsatz von Mehrkavitätenwerkzeugen resultiert eine konstant hohe Teilequalität“, erklärt Franz Pressl, Produktmanager für die holmlosen e-victory und victory Maschinen bei ENGEL.

Ausschlaggebend für die Präferenz holmloser Spritzgiessmaschinen ist aber primär die Tatsache, dass die Maschinen im Reinraum stehen. „Für den Reinraum bietet die barrierefreie Schliesseinheit enorme Vorteile“, betont Okle. „Holme sind immer potenzielle Schmutzträger.“

Um auch eine Kontamination mit Schmierstoffen zuverlässig auszuschliessen, ist das Hydrauliksystem der e-victory hermetisch abgeschlossen. Samaplast setzt ausschliesslich lebensmittelzugelassene H1-Öle ein, die bereits zur Erstbefüllung vor der Maschinenabnahme ins ENGEL Werk geliefert werden. Reinraum und Hydraulik schliessen sich für Samaplast nicht aus. Auch vollhydraulische ENGEL victory Maschinen arbeiten bei Samaplast im Reinraum. Dass in jüngster Zeit in e-victory Hybridmaschinen investiert wird, liegt an der höheren Präzision beim Einspritzen. „Wir erreichen schneller einen stabilen Prozess“, sagt Scheffknecht.

Schliesseinheit auf Herz und Nieren getestet

1989 präsentierte ENGEL als weltweit erster Spritzgiessmaschinenbauer eine Spritzgiessmaschine mit holmloser Schliesseinheit. Nur ein Jahr später stand eine erste Holmlose – eine 50-Tonnen-Maschine – bei Samaplast. „Unser damaliger technischer Leiter war absolut technikbegeistert. Er hatte das innovative Prinzip sofort verstanden und das grosse Potenzial der Holmlostechnik schnell erkannt“, erzählt Okle, der aber auch weiss, dass manche anderen Mitarbeiter dem neuen Konstruktionsprinzip durchaus skeptisch gegenüberstanden. „Es wurde damals sehr viel gemessen und mit den Werkzeugen experimentiert. Die neue Holmlose wurde wirklich auf Herz und Nieren getestet“, so Okle. Sie hat die Tests bestanden und sich im Haus schnell durchgesetzt. Von den heute 28 Spritzgiessmaschinen am Standort, die sich auf die drei Reinräume sowie zwei Fertigungsbereiche für technische Produkte aufteilen, besitzen nur vier Holme. Die erste holmlose Maschine aus dem Jahr 1990 wurde erst vor zwei Jahren abgelöst. Bis dahin hatte sie viele Millionen Gehäuse und Verschlüsse für Aerosol-Inhaler produziert.

Als Lohnverarbeiter braucht Samaplast einen flexiblen Maschinenpark. Das Schliesskraftspektrum reicht von 25 bis 400 Tonnen. Alle Maschinen sind mit einem Roboter ausgerüstet. Nur einzelne wenige Anwendungen laufen über mehrere Wochen durch. Von einigen anderen Produkten dagegen werden im Jahr nur wenige hundert Stück benötigt. Das bedeutet häufige Werkzeugwechsel, und auch hier spielt die Holmlostechnik ihre Vorteile aus. „Wir haben einen unserer Reinräume ins bestehende Gebäude integriert, und er ist deshalb besonders niedrig“, erklärt Urs Edelmann, Produktionsleiter von Samaplast. „Über den Maschinen ist nicht ausreichend Platz, um die Werkzeuge von oben einzubringen. Das geht nur von der Seite aus, was die holmlosen Maschinen optimal unterstützen.“ Samaplast nutzt für das Werkzeughandling Autokräne. Grössere Maschinen rüstet ENGEL für Samaplast bereits ab Werk mit einem neben der Schliesseinheit montierten Schwenkarm aus.

Das Plus an Bewegungsfreiheit im Werkzeugeinbauraum macht es möglich, sehr grosse Werkzeuge in vergleichsweise kleinen Spritzgiessmaschinen aufzuspannen. Dies ist ein weiterer Effizienzfaktor, der vor allem im Reinraum zu Buche schlägt. „Je kleiner die Maschine, desto geringer die Emissionen“, verdeutlicht Pressl. Vor allem bei Vielkavitätenwerkzeugen macht sich dieser Effekt bemerkbar. Denn bei ihnen liegt die für den Spritzgiessprozess benötigte Schliesskraft häufig deutlich unter der Schliesskraft, die eine Holmmaschine für das Aufspannen des grossen Werkzeugs mitbringen muss.

Was die Werkzeuggrösse anbelangt, fällt beim Rundgang durchs Werk ein Achtfachwerkzeug für Zahnimplantatverpackungen ins Auge. Dieses nutzt die Fläche der Werkzeugaufspannplatten der 120-Tonnen-Holmlosmaschine tatsächlich bis an deren Ränder vollständig aus. Wollte man es in einer Holmmaschine aufspannen, müsste diese deutlich grösser sein. Auch könnte der Roboter zum Entformen der Behälter nicht von der Seite aus die Kavitäten erreichen. Dabei wäre eine automatisierte Entnahme von oben aufgrund der niedrigen Raumhöhe gar nicht möglich.

Bei den ZipFix-Elementen, die manuelle Arbeitsschritte erfordern, steigert die Holmlostechnik wiederum die Ergonomie. „Im Schutzanzug und mit Handschuhen ist man froh, wenn man sich nicht durch Holme bücken muss“, sagt Edelmann.

Niedriger Energieverbrauch und keine Kühlung

30 Jahre Holmlostechnik hat Samaplast begleitet und so manche Weiterentwicklung mitangestossen. Der gravierendste Entwicklungsschritt aus Sicht von Stefan Okle war die Einführung von ecodrive im Jahr 2008. Die Servohydraulik spart Verlustenergien ein, indem bei Bewegungsstillstand – zum Beispiel während des Kühlens – der Antrieb ruht und keine Energie verbraucht. Seit 2016 gehört ecodrive zum Standardumfang aller victory und e-victory Maschinen von ENGEL, die damit in manchen Anwendungen das niedrige Energieverbrauchsniveau vollelektrischer Maschinen erreichen. Ein positiver Nebeneffekt ist, dass auch der Aufwand für die Ölkühlung reduziert werden kann oder – je nach Anwendung – ganz entfällt. „Das Kühlsystem, das wir ursprünglich für die Spritzgiessmaschinen installiert hatten, nutzen wir heute komplett anders“, berichtet Edelmann. „Unsere Maschinen kommen ohne Kühlung aus.“ Und das reduziert nicht nur die Produktionskosten. Noch wichtiger ist, dass die an den Reinraum abgegebene Wärme- und Partikellast sinkt, weil keine Verlustenergie in Form von Wärme über das Hydrauliköl abgeführt werden muss.

Die besonderen Merkmale der holmlosen Spritzgiessmaschinen haben im Laufe der letzten 30 Jahre auch die jüngeren und neu hinzugekommenen Mitarbeiter bei Samaplast immer wieder aufs Neue überzeugt. Die technologischen Fakten sind aber nur eine Seite der Medaille. Ebenso wichtig ist für CEO Stefan Okle der Faktor Mensch, die Zusammenarbeit mit seinem Maschinenbaupartner. „Das Teamwork mit ENGEL Schweiz und der Medical Business Unit in Österreich funktioniert sehr gut“, betont Okle. „Mit individuellen Anforderungen stossen wir immer auf offene Ohren, und auch das ENGEL Team hier vor Ort hat ein tiefes Medical-Verständnis.“