Holzer Auffang-System sorgt für Materialfluss ohne Ausschuss

Spritzgussmaschinen mit häufigen Werkzeugwechseln sind bei Hirschmann Automotive im Einsatz. Viele Kleinteile entspringen bei der Entformung und gelangen dank der Holzer Auffang-Systeme auf das weiterführende Transportband. Das Resultat? Unnötiger Ausschuss und Kosten werden effektiv vermieden.

Der Kunde: Das Unternehmen Hirschmann Automotive

Hirschmann Automotive ist ein international angesehener Automobilzulieferer. Zu den Kunden zählen weltweit namhafte Automobilhersteller und Zulieferer.

Die Ausgangssituation und Lösung

Die Spritzgussmaschinen der Hirschmann Automotive stoßen viele Millionen

Teile pro Jahr aus. Durch die Teilevielfalt werden zahlreiche und unterschiedliche Werkzeuge für fallende Teile verwendet. Klein- und Kleinstteile springen bei der Entformung aus Mehrfachwerkzeugen und gelangen mit Hilfe der Holzer Auffang-Systeme auf das weiterführende Transportband.

Spezialtrichter mit Blecheinlage

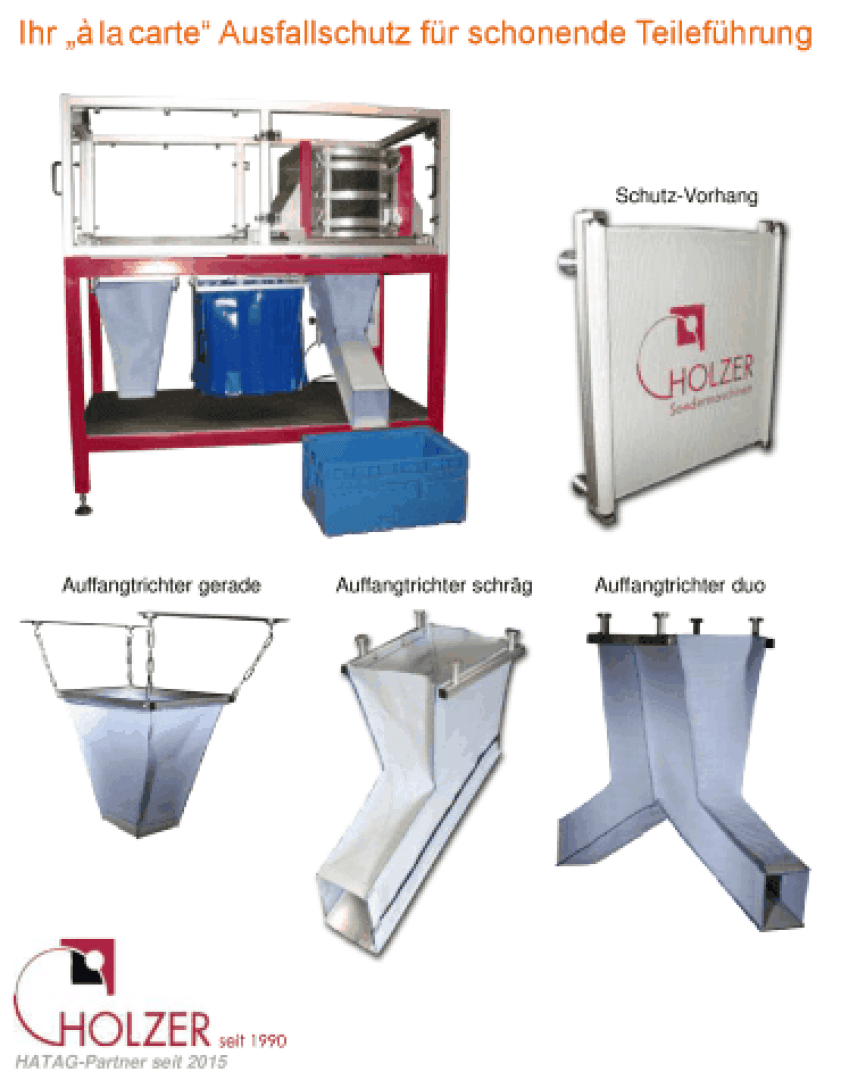

Holzer rüstete teilweise Hirschmanns Spritzgussmaschinen mit einem Spezial-Auffangtrichter aus. Der spezifische Maschineninnenraum erforderte eine individuelle Lösung für den Trichter. Er erhielt einen sehr flachen Ableitwinkel. Holzer wählte aus der eigenen, großen Materialauswahl den robusten und temperaturbeständigen Stoff „Beatex“ für den Trichter aus. Zusätzlich zum Material arbeitete Holzer ein Blech ein. Damit ist sichergestellt, dass auch sehr kleine Spritzgussteile zu 100 Prozent aufgefangen und auf das nachfolgende Transportband geleitet werden.

Die Vorteile auf einen Blick

+ Erhöhung der Produktivität jeder einzelnen SGM

+ Vermeidung von Ausschusskosten

+ Saubere Maschinenumgebung

+ Stückzahlgenaue Produktion

+ Senkung der Verbrauchsmaterialkosten

Möchten Sie mehr erfahren?

Besuchen Sie unsere Webseite für weiterführende Informationen. Oder kontaktieren Sie uns - gerne informieren Sie über die beste Lösung für Sie!