iPul Technologie macht Chassis 60 % leichter

Mit einer iPul-Anlage unterstützt KaussMaffei die Carbon Truck &Trailer GmbH beim Bau von besonders leichten Nutzfahrzeugen – und leistet damit einen Beitrag für mehr Nachhaltigkeit und Effizienz.

„Wir machen Fahrzeuge leichter. Damit Sie mehr Nutzlast transportieren können. Und weniger Energie verbrauchen.“

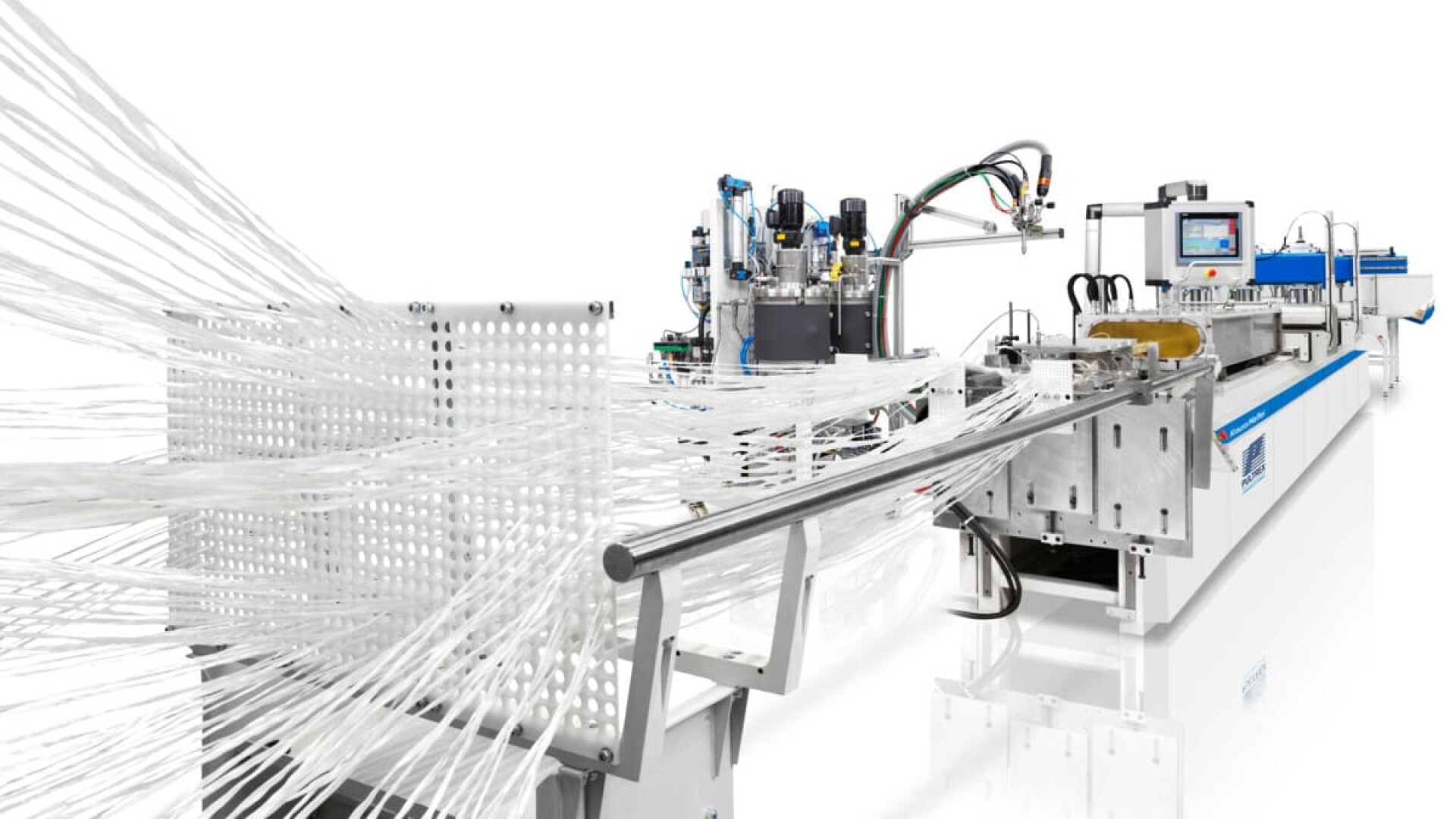

Das ist das unternehmerische Credo der Carbon Truck &Trailer GmbH. Eine neue iPul-Strangziehanlage für Leichtbauprofile aus Carbonfaser-verstärktem Kunststoff (CFK) trägt jetzt maßgeblich zum Erfolg des Unternehmens aus Stade bei. Die neu installierte Pultrusionsanlage, geliefert von der britischen KraussMaffei Tochter Pultrex, produziert Profilteile für rund 70.000 Fahrzeugchassis jährlich.

Termintreue in herausfordernden Zeiten

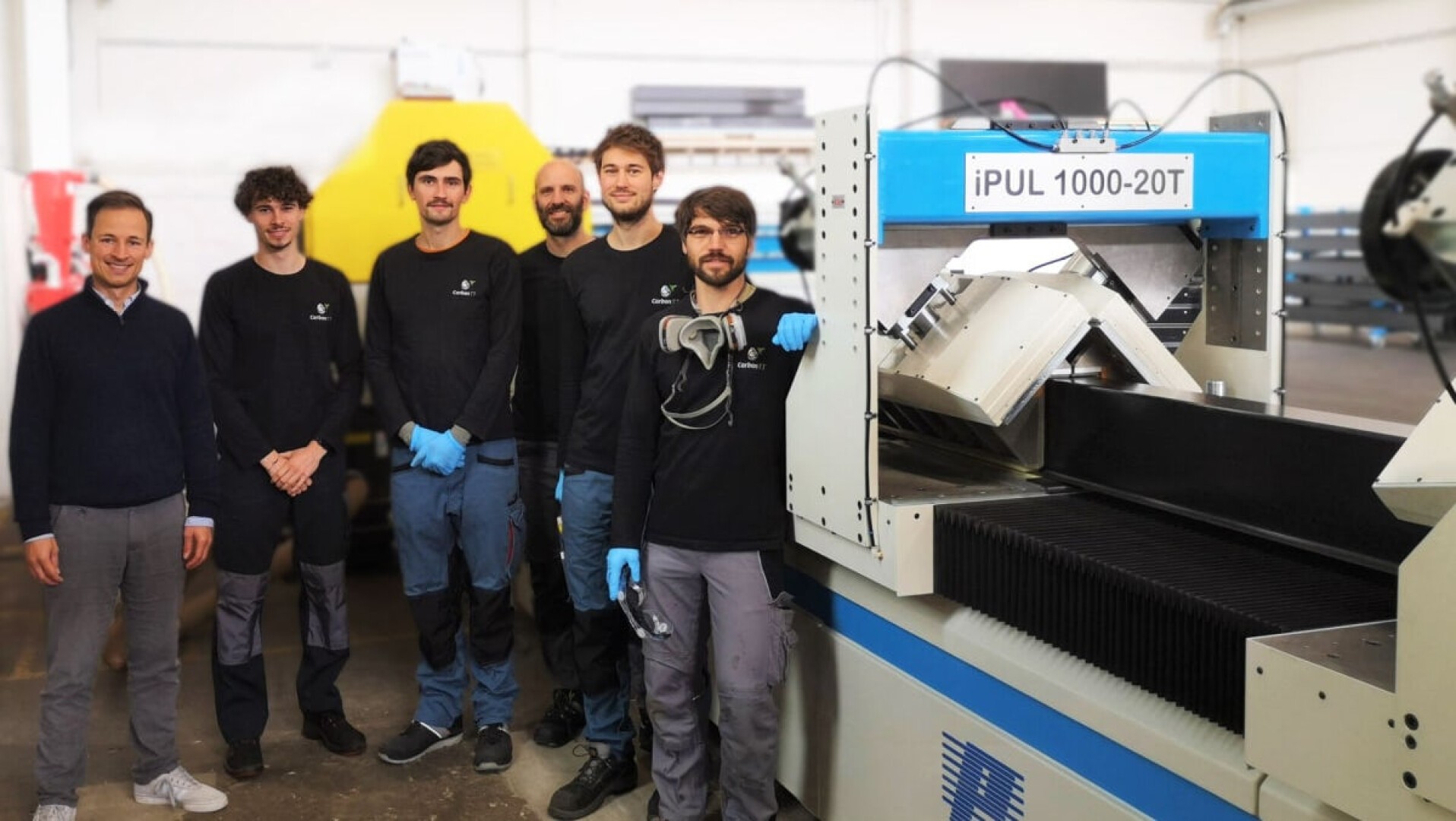

Pioniergeist bewiesen KraussMaffei und Pultrex nicht nur bei der Konzeption der Anlage. Auch Unwägbarkeiten in Zusammenhang mit dem Brexit und der Corona-Pandemie konnten bewältigt werden. „Trotz aller Widrigkeiten konnte die Anlage termingerecht angeliefert und in Betrieb genommen werden“, erklärt Wolfgang Hinz, KraussMaffei Vertriebsleiter Expert Sales Faserverbund und Oberflächentechnologien. „Die Erfahrung und das Commitment der Monteure und Projektleiter halfen, die Inbetriebnahme wie geplant zu erreichen“, so Hinz weiter.

Neuer Standort für wachsende Bedürfnisse

Hauptsitz der Carbon Truck &Trailer GmbH (Carbon TT) ist das CFK Valley in Stade / Niedersachsen. Das junge Unternehmen ist auf den Bau von Chassis auf Carbonfaserbasis für leichte Nutzfahrzeuge spezialisiert. Jetzt haben die CFK-Spezialisten am Standort Buxtehude bei Hamburg eine neue, hochautomatisierte iPul Pultrusionsanlage der KraussMaffei Tochter Pultrex in Betrieb genommen. Produziert werden große CFK- Profile in Serie, die in hochbelasteten Bauteilen z.B.für Busse, Kleinlastwagen und Wohnmobilen zum Einsatz kommen. „Die neue iPul-Anlage ermöglicht es uns, Bauteile in Serie mit konstant hoher Qualität herzustellen. Gleichzeitig ergänzt sie unser Alleinstellungsmerkmal im Bereich multiaxialer Pultrusion – weltweit gibt es nur fünf vergleichbare Anlagen“, so Gerret Kalkoffen, Geschäftsführer von CarbonTT.

Weniger Gewicht und mehr Nutzlast

„Unsere Carbon-Leichtbaulösungen helfen dabei, die steigenden Anforderungen an Nachhaltigkeit, Effizienz und Sicherheit zu erfüllen. Besonders bei Batterie- und Wasserstoff-elektrischen Fahrzeugen, können Carbonfasern neben ihrem Gewicht auch weitere Materialvorteile ausspielen“, erklärt Kalkoffen. Ein CFK-Chassis ist etwa 60% leichter als vergleichbare Stahl-Chassis – diese Gewichtsreduktion senkt den CO2 Ausstoß und steigert sowohl die Nutzlast als auch die Reichweite. Zudem kompensiert das CFK-Chassis das Mehrgewicht von Batterien bei Elektrofahrzeugen und schützt diese effektiv im Crash-Fall.

Suchen auch Sie nach einer Möglichkeit das Gewicht Ihrer Bauteile zu reduzieren?

Sprechen Sie mit uns über Ihren individuellen Anwendungsfall oder besuchen Sie unsere Webseite für weitere Informationen zu diesem Referenzbeispiel.