Lasertextur für die neue Fritschi Tourenbindung

Mit der Xenic 10 hat Fritschi eine neue Tourenbindung für eine anspruchsvolle Kundengruppe herausgebracht. Das optische i-Tüpfelchen ist dabei die Lasertextur, welche in Zusammenarbeit mit der Primaform AG entstanden ist.

Gute Nachrichten für Gewichtssparer

Mit der neuen Xenic 10 brachte der Schweizer Bindungshersteller Fritschi mit nur 280 Gramm seine bisher leichteste Tourenbindung auf den Markt. Doch neben dem Gewicht glänzt die Bindung auch mit einem futuristischen, kompakten Design. Fortschrittliche Techniken bewirken viel Komfort und Sicherheit, bei gleichzeitiger Performance-Steigerung in der Abfahrt.

Einzigartiges Design durch Lasertextur

Innovative Designer kennen die unzähligen Möglichkeiten, welche die Laserbearbeitung bietet. Mit der Firma Primaform fand Fritschi einen Partner, der einerseits das nötige Know-How in der Lasertexturierung mitbringt und andererseits ein unkompliziertes Vorgehen anbieten kann.

Designvorschläge

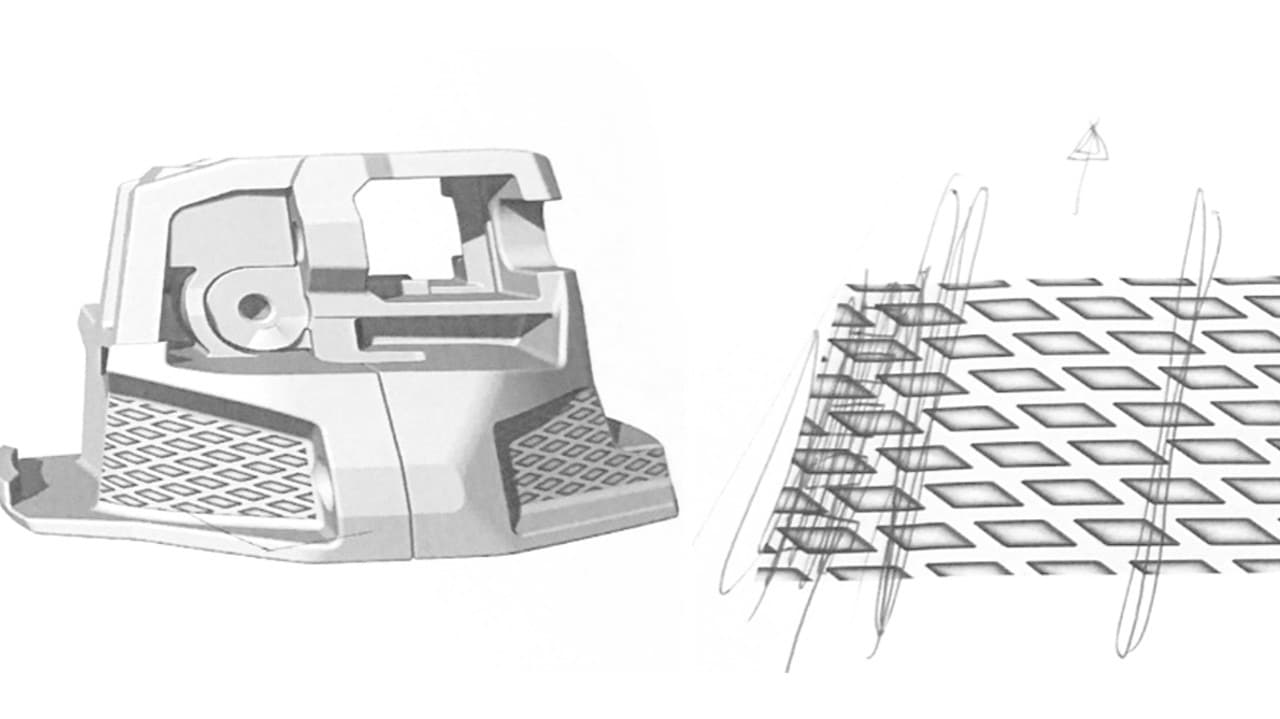

Dank der grossen Strukturpalette von Primaform konnten in einem ersten Schritt bereits einige Ideen und Ansätze gesammelt werden. Gemeinsam mit den Designern von Fritschi wurde entschieden eine völlig neue Struktur zu entwickeln, die der Formsprache der Bindung entspricht.

Die definitive Struktur

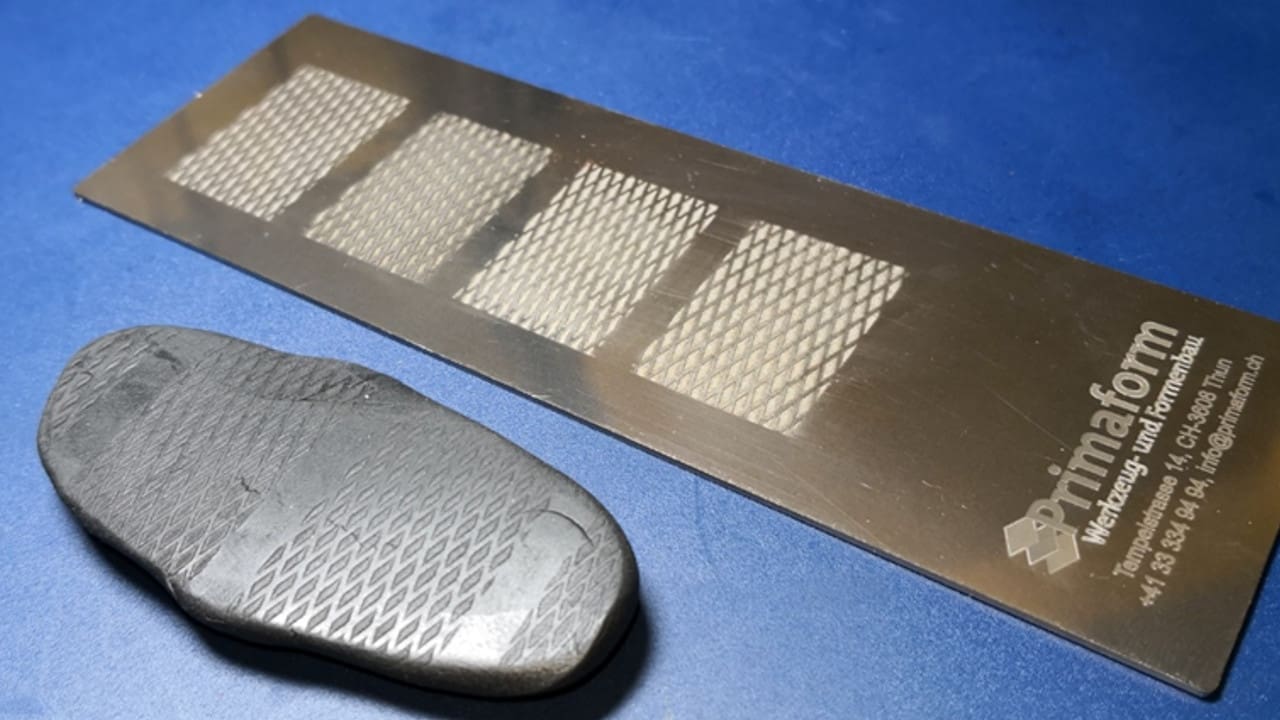

Der Vorschlag der Fritschi Designabteilung wurde anhand einer technischen Zeichnung umgesetzt. Neben diesen Renderings machte Primaform Versuche in Metallplatten. Diese kostengünstigen Musterplatten dienten dazu, eine erste Beurteilung der Struktur vorzunehmen und einen Eindruck des Endresultats zu vermitteln.

Der Knackpunkt

Die maximale Tiefe der Struktur ergibt sich durch die mögliche Entformbarkeit aus dem Spritzgusswerkzeug. Diese theoretischen Werte sind jedoch von Parametern wie Materialdicke, Art des Kunststoffes, Winkel der Struktur, Schwundverhalten und Ausrichtung der Struktur abhängig. Mit einer Versuchsspritzgussform überprüfte Primaform, welche Strukturtiefe möglich ist. Als praktischer Nebeneffekt konnte dadurch das Endresultat der Struktur beurteilt werden.

Die Ausrichtung

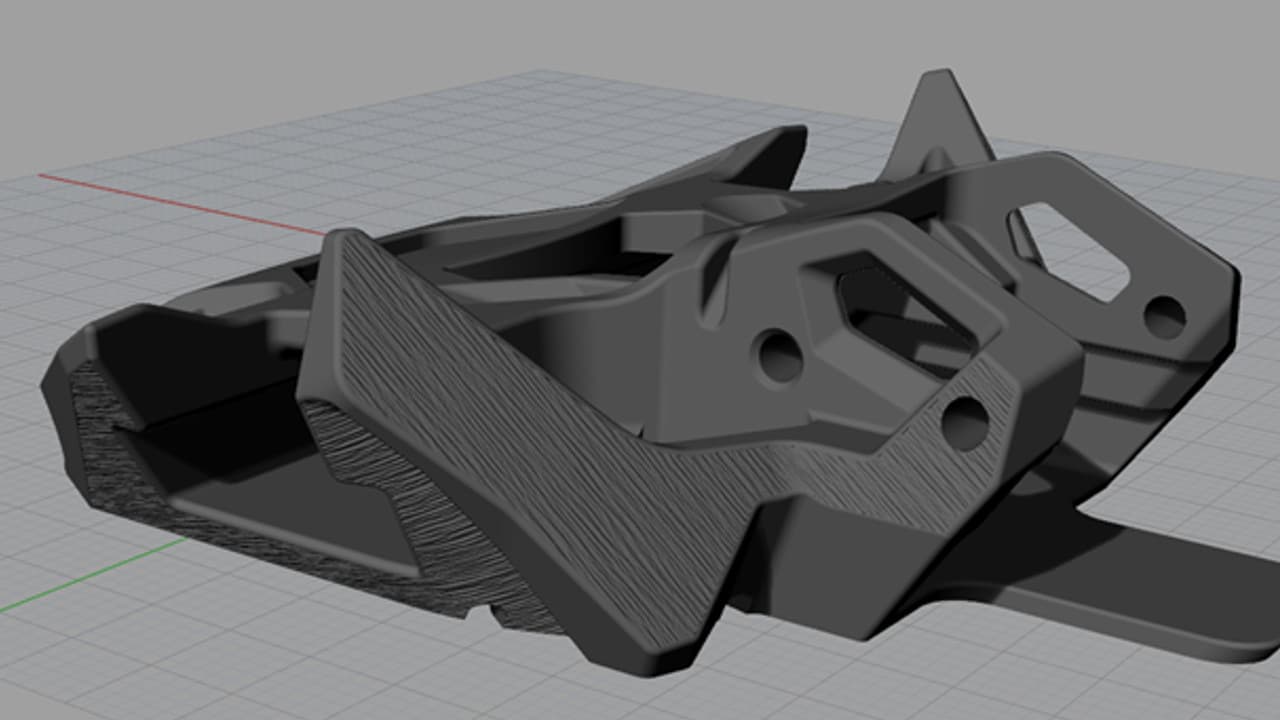

Die Ausrichtung der Textur auf den einzelnen Bauteilen erfordert viel Mühe und Zeit. Dabei wird sowohl die Ausrichtung als auch die optische Wirkung auf jedem Bauteil beurteilt und die Struktur entsprechend ausgerichtet. Was einfach aussieht, ist eine stundenlange Arbeit, bei der verschiedene Aspekte zu beachten sind. Gleichzeitig ist es wichtig, die Meinungen und Ideen verschiedener Personen miteinfliessen zu lassen, damit das Gesamtwerk zufriedenstellend und stimmig ist.

Das Einbringen der Laserstruktur

Die Vorarbeiten aus dem volldigitalen Prozess konnten direkt für die Fertigung verwendet werden. Bei der Programmierung wird natürlich auf Kollisionen geachtet, um diese zu verhindern. Der Laser bringt die gewünschte Struktur anschliessend in den hochpräzisen Formeinsatz ein.

Der Dienstleistungsgedanke der Primaform AG

Die Thuner Firma Primaform unterstützte Fritschi bei der Lasertextur der neuen Tourenbindung; von den ersten Schritten bis zur fertigen Textur. Gemeinsam entwickelten die beiden Unternehmen ein einmaliges Erscheinungsbild, welches in der Branche neue Standards setzt.

Die im Berner Oberland entwickelte und montierte Bindung ist ein zu 99% hochwertiges Schweizer Qualitätsprodukt. Um diese Qualität zu gewährleisten, waren verschiedene Spritzgusswerke und Formenbauer involviert. Für die Texturierung und den korrekten Anlieferzustand der Formeinsätze zeigte sich Primaform verantwortlich.

Primaform ist spezialisiert auf Werkzeug- und Formenbau, fertigt aber im Auftrag auch Präzisionsteile. Den anspruchsvollen Technologien Senk- und Drahterodieren, 5-Achs-Simultanfräsen, Laserstrukturieren und Laserschweissen kommt dabei besondere Bedeutung zu. Spezialitäten der Firma sind die Automatisierung in Spritzgussformen, das Lasertexturieren und die Verzahnungstechnik.