Möglichkeiten der Lasertexturierung

Früher wurden Oberflächenstrukturen erodiert, gestrahlt oder mit dem manuellen Ätzverfahren eingebracht. Heute bietet die Lasertexturierung verschiedene Vorteile, welche in diesem Showcase anhand verschiedener Demonstratoren illustriert werden.

Die junge Technologie Lasertexturierung verspricht eine Revolution bei der Herstellung von Oberflächenstrukturen, welche früher erodiert, gestrahlt oder geätzt wurden. Dank einer komplett digitalisierten Prozesskette können am Computer entworfene Oberflächenstrukturen mit einer 5-Achs-Maschine mittels Laser realisiert werden. Dies bietet verschiedene Vorteile, welche im Folgenden anhand von Demonstratoren aufgezeigt werden.

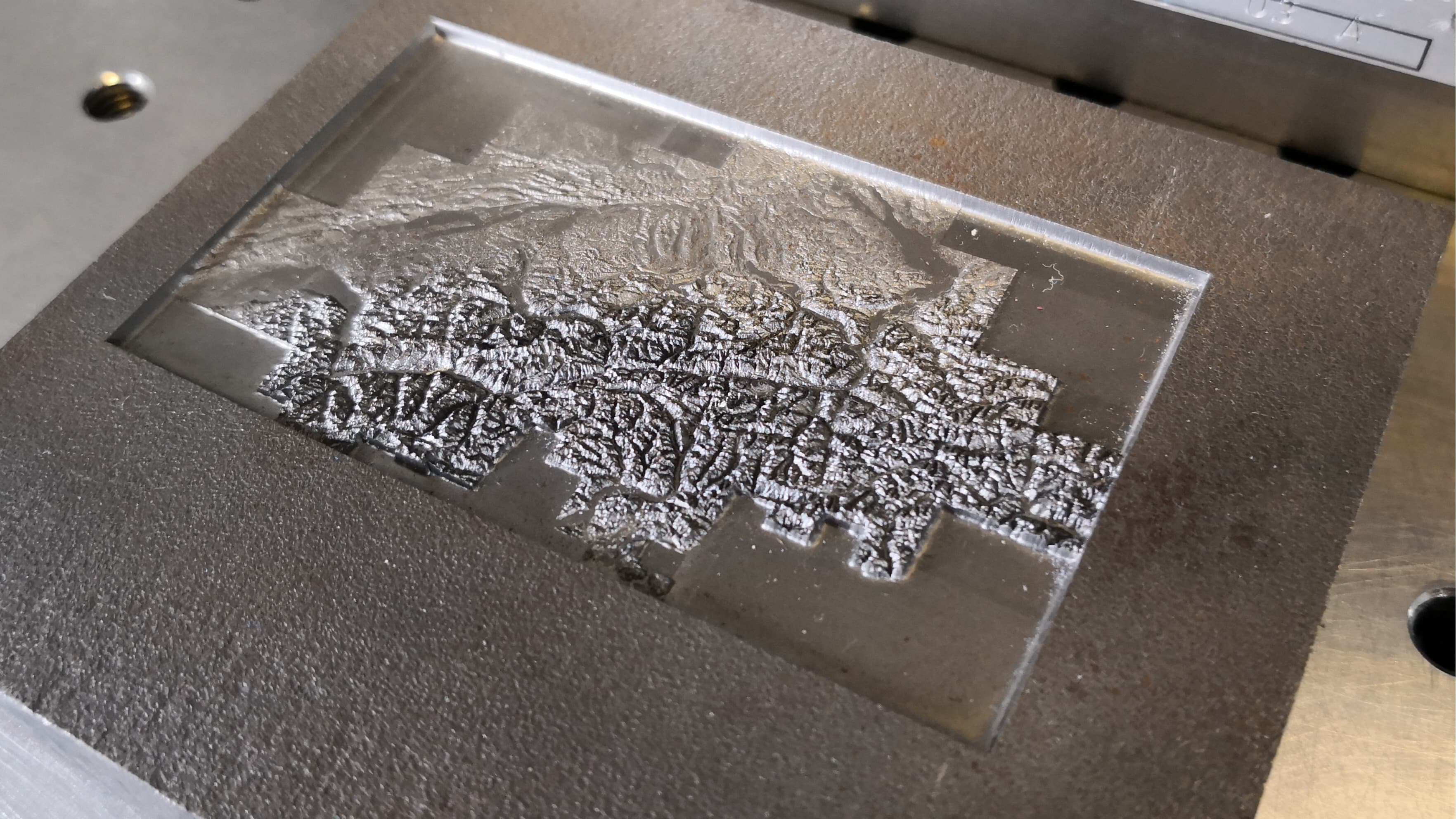

Neue Muster, die mittels Ätztechnik nicht realisierbar waren

Bei der Lasertexturierung wird die Oberfläche digital entworfen und mittels Laser produziert. Es gelten daher fast keine Limitationen und völlig neuartige Oberflächen lassen sich realisieren. Bild 1 zeigt Beispiele unterschiedlicher Strukturen. Dies bietet die Möglichkeit neue Differenzierungsmerkmale von Produkten zu schaffen.

Die Maschine ist zudem um einiges genauer als das manuelle Ätzverfahren, wodurch exaktere und feinere Strukturen produziert werden können.

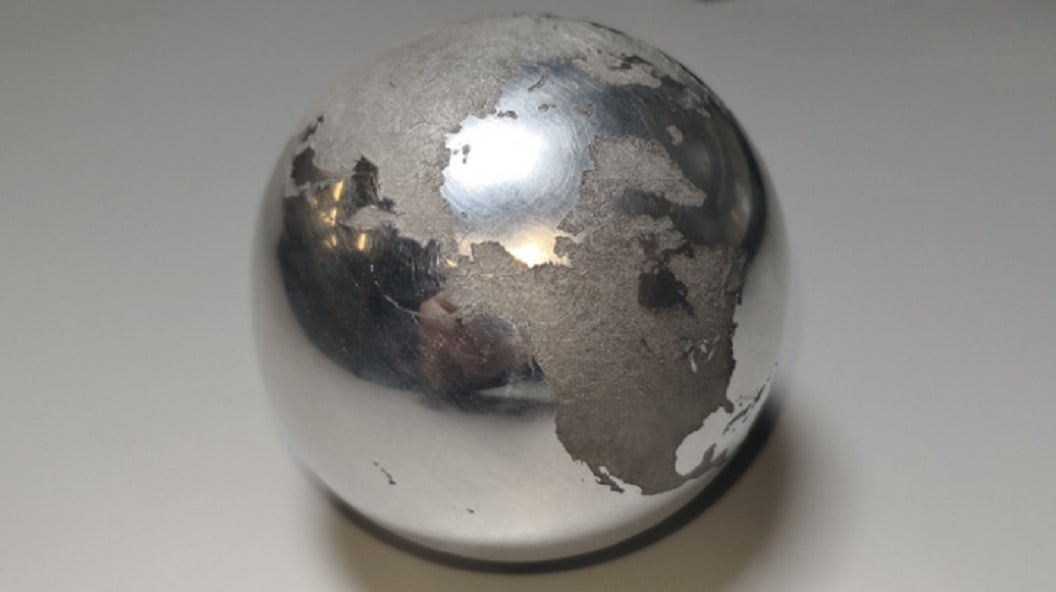

Oberflächen auf Freiformflächen aufbringen

Als Grundlage der Lasertexturierung dient ein 3D-Modell des Werkstückes sowie ein Graustufenbild der Textur. Diese wird mittels einer 5-Achs-Maschine auf das Werkstück aufgebracht. Somit lassen sich Oberflächen ohne Probleme oder Mehraufwand auf komplexe Freiformflächen aufbringen. Bild 2 illustriert die Möglichkeiten der 5-Achs-Laserbearbeitung anhand eines runden Weltkugel und Bild 3 anhand von Kugelschreiberspitzen.

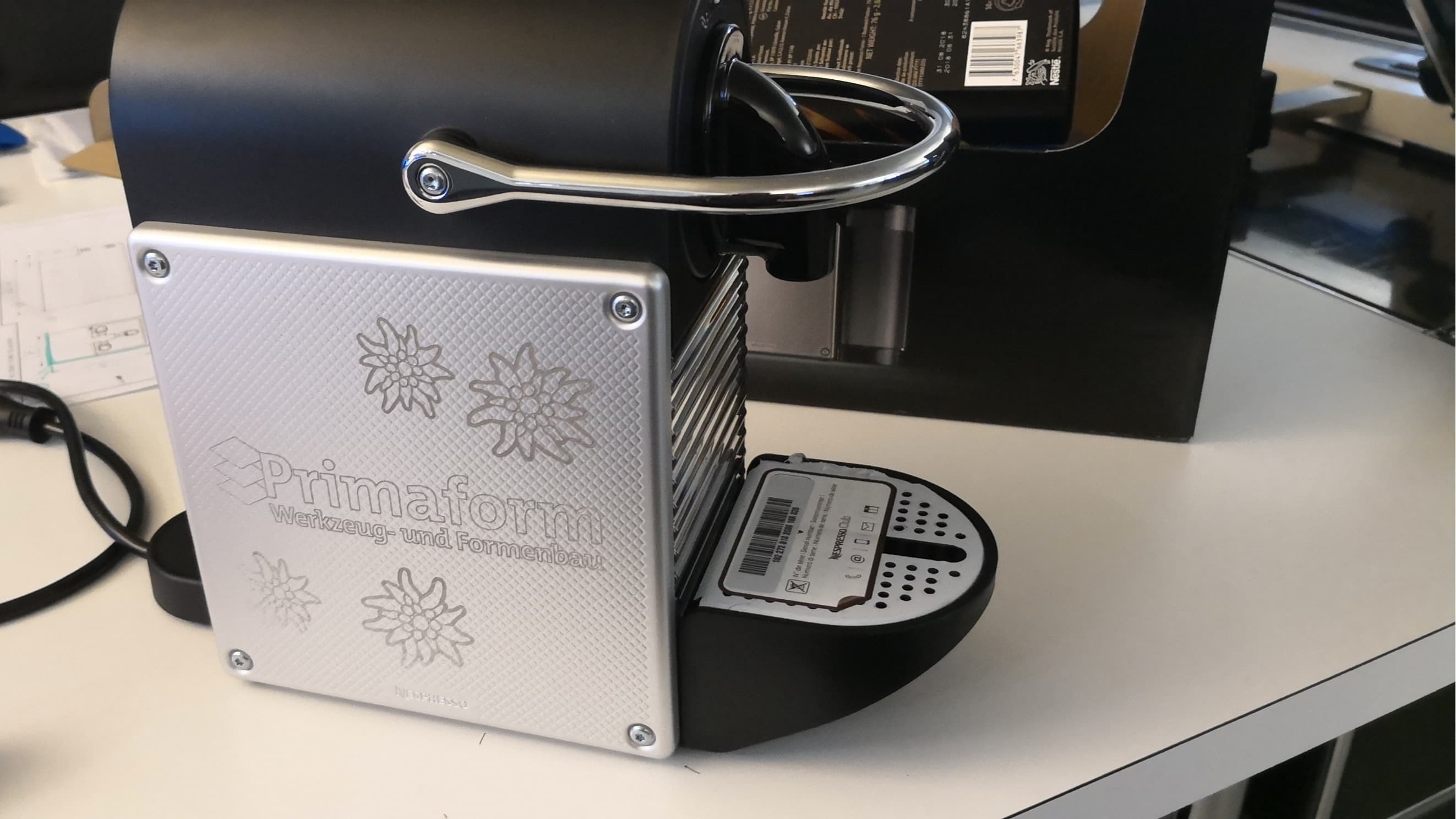

Digitale Prozesskette führt zu hoher Reproduzierbarkeit und tiefen Kosten

Beim Einbringen von Strukturen und Narbungen mittels des Ätzverfahren ist viel Handarbeit nötig, was zu hohen Kosten führt. Wenn die 3D-Daten für die Lasertexturierung einmal erstellt sind, läuft der Prozess komplett digital ab. Somit ist die Herstellung der Oberfläche reproduzierbar, kostengünstig und schnell möglich. Zu einem späteren Zeitpunkt können so weitere Werkstücke produziert werden – falls nötig sogar dezentral an verschiedenen Standorten, da nur die 3D-Daten übertragen werden müssen.

Kosten- und Zeitersparnis bei Prototypenteilen

Die Struktur kann einfach und schnell in ein bestehendes Spritzgusswerkzeug eingebracht werden. So kann die Oberfläche mit geringem Zeit- und Kostenaufwand auf einem Kunststoffteil in echt erlebt werden. Der Kunde kann hierbei wählen, ob er Einsätze aus einer bestehenden Form schicken möchte oder ob Primaform eine eigens dafür vorgesehene Musterform mit der gewünschten Textur versehen soll. Bild 5 zeigt Lasertexturierungen auf einem Musterteil aus Kunststoff.

Möchten Sie mehr über die neue Technologie Lasertexturierung erfahren?

Kontaktieren Sie uns. Gerne zeigen wir Ihnen die neue Technologie auch bei uns im Haus. Unser Leiter Lasertechnologie, Cirill Huber und das gesamte Team freut sich von Ihnen zu hören.