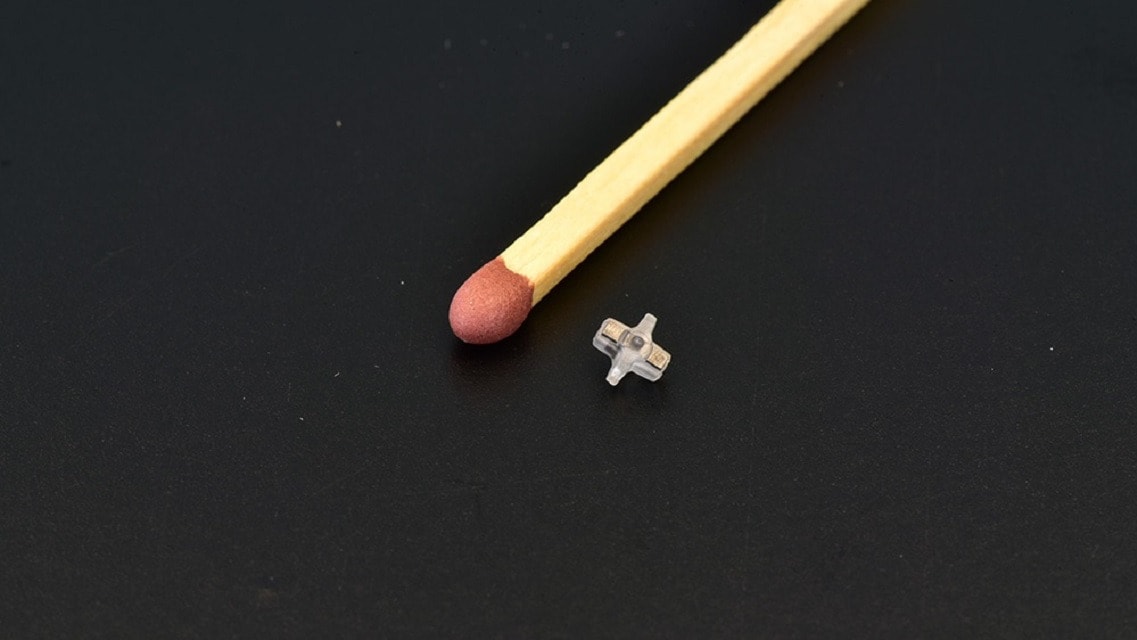

Die Plastechnik AG ist spezialisiert auf technologisch anspruchsvolle Spritzgussteile und produziert diese auf ALLROUNDERn. Die Vernetzung von Daten nach Industrie 4.0 schreitet mit Unterstützung von ARBURG und anderen Lieferanten kontinuierlich voran.

Die Plastechnik AG befindet sich mit Hilfe von ARBURG Maschinen und Peripherie auf dem Weg in die vernetzte Fabrik nach den Vorgaben von Industrie 4.0. Im Vorfeld der Teileproduktion arbeiten Konstruktion und Werkzeugbau (CAD und CAM) ebenso vernetzt wie Fräsbearbeitung und Senkerosion. Die Zentren sind mit Robotern ausgestattet und können auch mannlos Bauteile fertigen. Die Anlagen verfügen über Palettiersysteme, die eine automatisierte Fertigung zulassen.

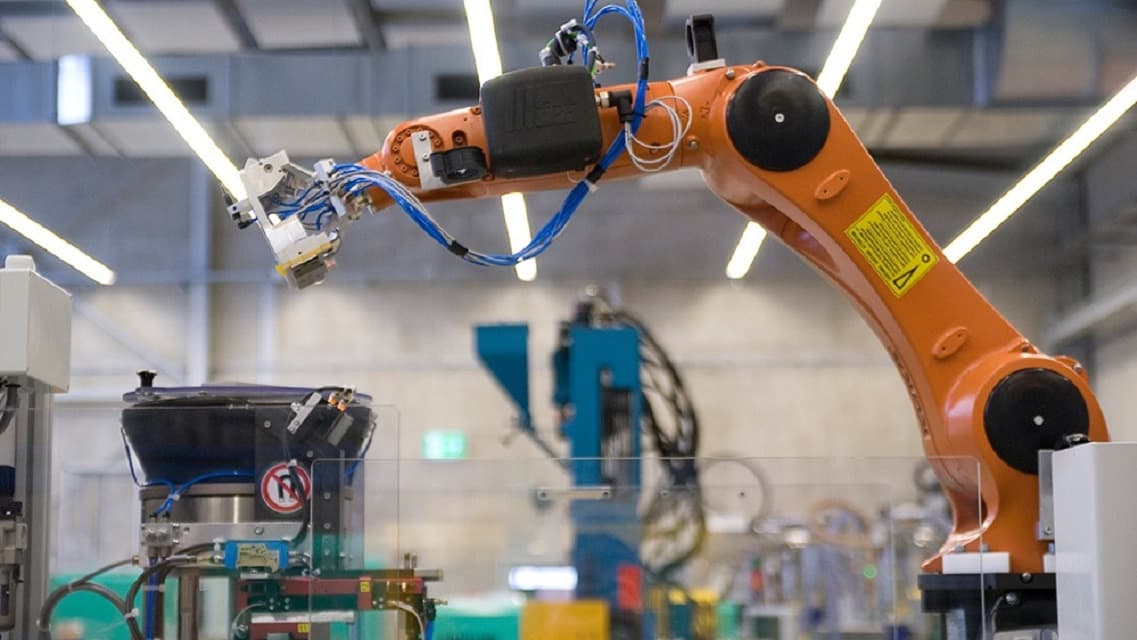

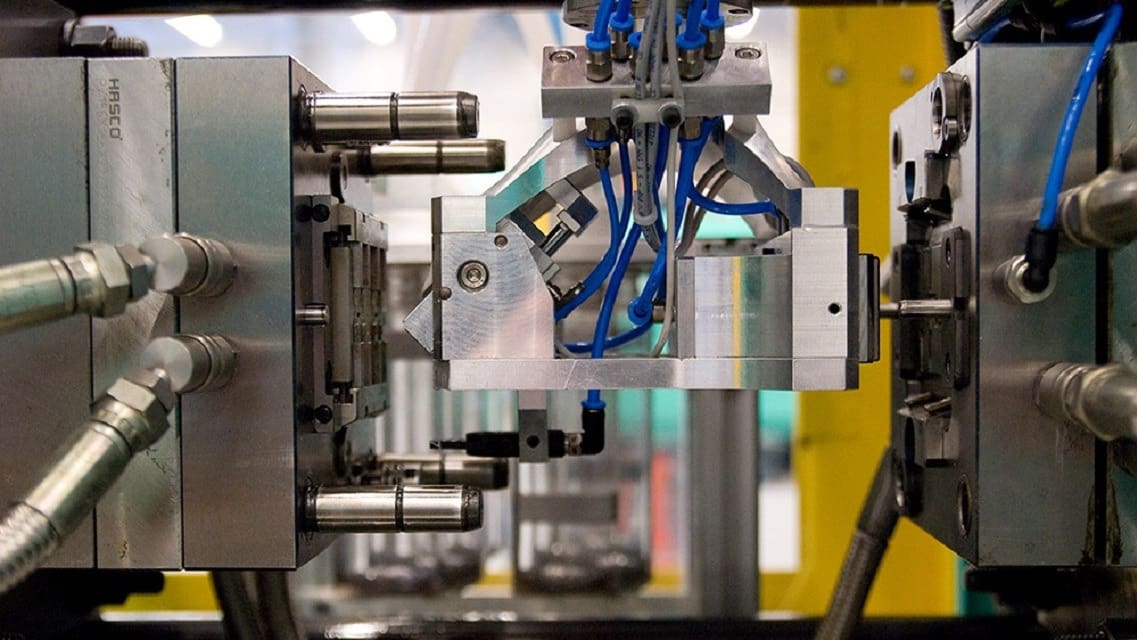

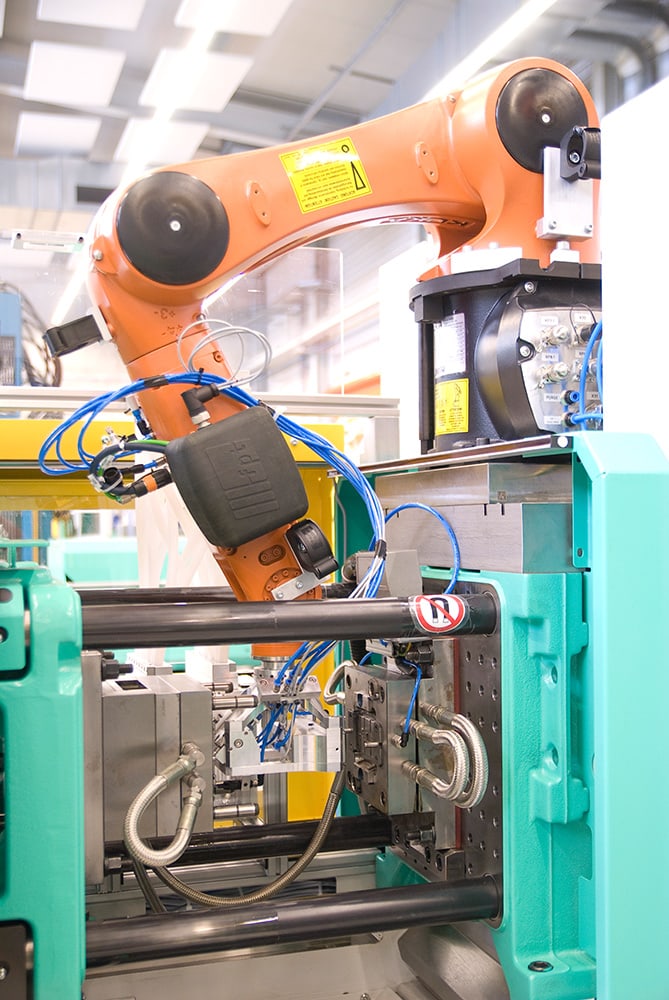

Die Produktion der Kunststoffteile sowie deren Montage, Verpackung und Lieferung sind komplett vernetzt. Die Aufträge werden im SAP/Produktionsplanungssystem (PPS) generiert, der Materialbedarf berechnet und als Stückliste der Produkte ausgeworfen. Über die Schnittstelle werden die Daten an das ARBURG Leitrechnersystem ALS gesendet und über Stammdaten sowie Plantafel eingeplant. So können die Mitarbeiter die Aufträge an den ALLROUNDER Spritzgiessmachinen inklusive der kompletten Auftragsdaten und des Maschinenprogramms (Parameter) einlesen. Auch die Programme der KUKA Sechs-Achs-Robotern mit SELOGICA Bedienoberfläche und der MULTILIFT Robot-Systemen von ARBURG können gemeinsam mit dem Maschinenprogramm übertragen werden. Alle Robot-Systeme sind über die SELOGICA Maschinensteuerung in den Prozessablauf integriert. Sobald die Spritzgiessmaschinen im Automatikbetrieb laufen, werden die Daten wie z. B. Gut- und Schlechtteilmengen kontinuierlich an das ALS zurückgemeldet. Von dort transferieren die Daten weiter an das SAP/PPS, um automatisch die benötigten Rohstoffe vom Lager abzubuchen. Dadurch ist die komplette Rückverfolgbarkeit bis zum Rohmaterial (Materialprüfzeugnis) gewährleistet.

Die Programme bzw. Parameter von Spritzgiessmaschinen und Robotern sind ebenfalls vernetzt und im System unter einer gemeinsamen Artikelnummer abgespeichert. Spritzgiessmaschinen und Roboter kommunizieren untereinander, d. h. die Abläufe sind synchronisiert wie z. B. beim Öffnen des Werkzeuges und Einfahren des Roboters. Die gesamte Spritzgiessfertigung läuft in dieser Form auch während der Nacht in Geisterschicht, also 24 Stunden pro Tag, davon 14 Stunden ohne Personal.

Die für Plastechnik wichtigen Punkte auf dem Weg zu Smart Factory und zum Smart Product sind die hohe erreichbare Flexibilität in den Abläufen, die Ressourceneffizienz und die Rückverfolgbarkeit sowie durchgängige Transparenz in der Teilefertigung. Die Zusammenarbeit mit ARBURG ist durch die Prämisse von Plastechnik geprägt, alle Komponenten für die Spritzteilherstellung aus einer Hand zu beziehen. Das bedeutet gleichzeitig, dass es mit ARBURG auch nur einen zentralen Ansprechpartner gibt. Als weitere Pluspunkte nennt das Unternehmen die sehr praxisnahe, offene Kommunikation, die Nähe der Schweizer ARBURG Niederlassung in Münsingen zum Unternehmensstandort in Bösingen, die sehr gute Unterstützung durch die ARBURG Anwendungstechnik sowie die Möglichkeit zu Abnahme und Bemusterung mit eigenen Werkzeugen im ARBURG Stammwerk Lossburg.