Lernen Sie unsere Extrusions-Prozesslandschaft kennen zur Herstellung von Profile und Dichtungen mit verschiedensten Materialanforderungen. Durch die eigene Werkzeugentwicklung und der hohen Fertigungstiefe in der Extrusion kann auf die Anforderung des Kunden eingegangen werden.

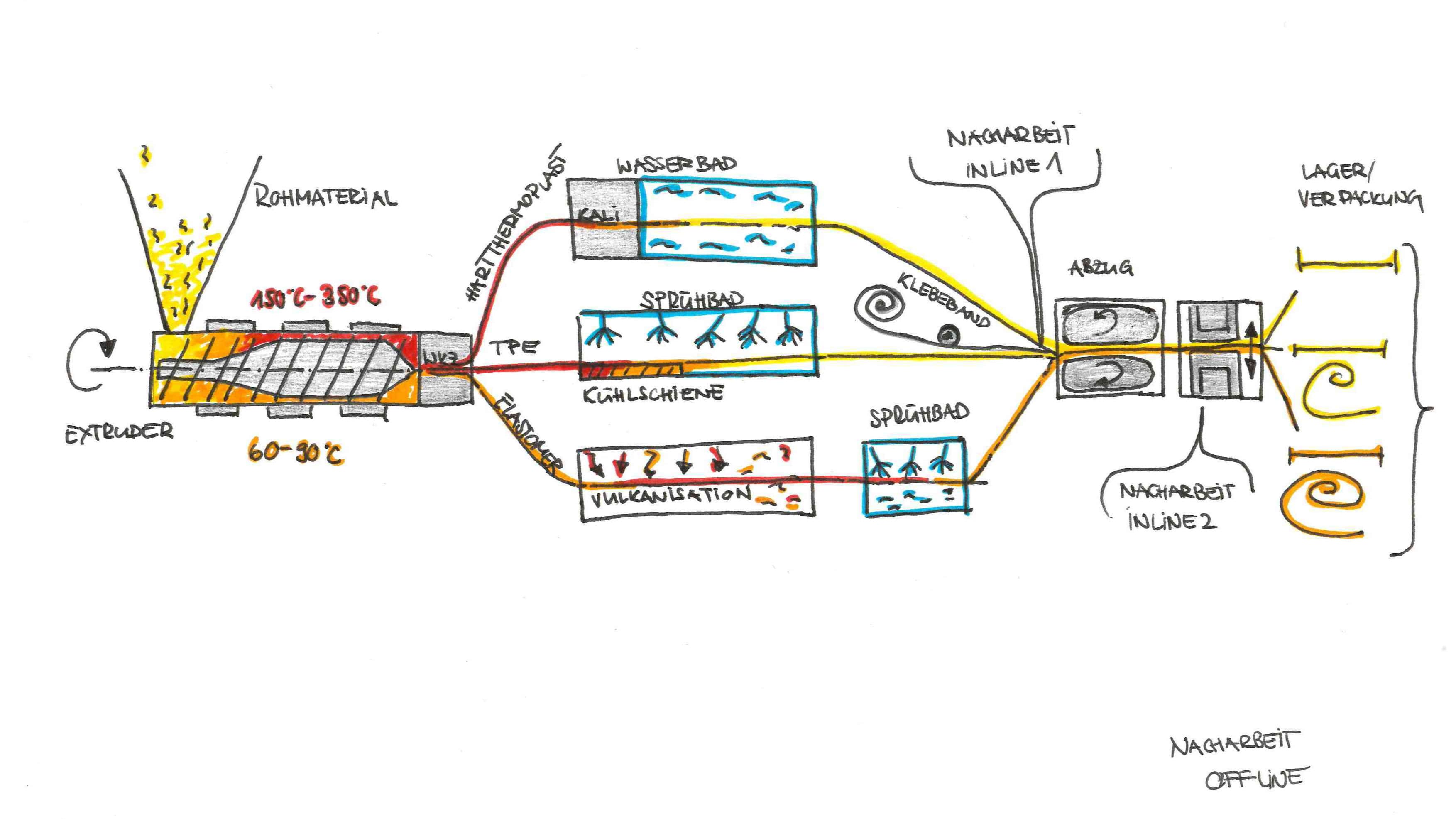

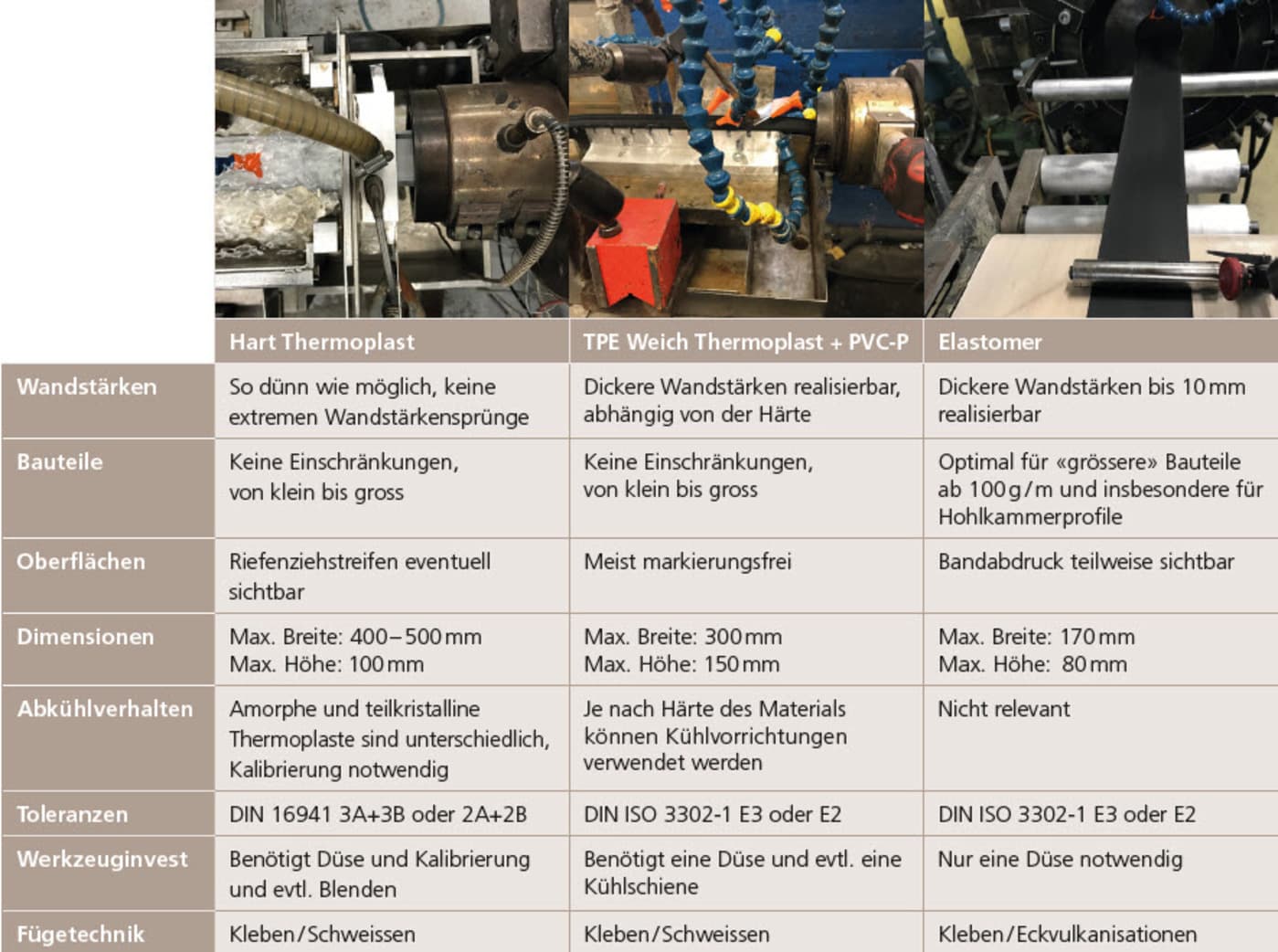

Unsere Besonderheit ist, dass wir hart bis weiche Thermoplaste sowie Elastomere zu endlosen Formteilen oder Halbzeugen verarbeiten können. In Abhängigkeit des Materials wird der entsprechende Maschinenaufbau gewählt (siehe Illustration in Bild 1).

Neben der reinen Extrusion können Konfektionierungsprozesse in die Fertigungslinie integriert werden. Beispielsweise lassen sich in der „Nacharbeit Inline 1“ Klebebänder, Schutzfolien oder Beschriftungen/Prägungen aller Art auf das Extrudat einbringen.

Je nach Toleranzanforderungen können in der „Nacharbeit 2“ das Stanzen oder Ablängen inline erfolgen. Die Integration von Folienummantelung und Montagearbeiten sind in diesem Prozessschritt ebenfalls möglich.

Im Anschluss an die Extrusion lassen sich die Profile vielseitig weiterverarbeiten. Daher besteht die Möglichkeit weitere Nacharbeiten Offline durchzuführen.

Wie ein typischer Herstellprozess eines Kunststoffprofils abläuft, zeigt unsere Illustration in Bild 1. Der Prozess beinhaltet folgende Elemente:

1 Extruder

Entsprechend dem Rohmaterial werden unterschiedliche Verarbeitungstemperaturen gewählt. Thermoplastische Kunststoffe werden im Extruder zwischen 150 – 350 °C aufgeschmolzen. Elastomere (Gummi) werden bei 60 – 90 °C plastifizierbar.

2 Werkzeug

Die Formmasse wird unter Druck durch ein düsenförmiges Werkzeug ins Freie gedrückt. Die Düse ist so ausgelegt, dass ein gleichmässiger Schmelzfluss bei Werkzeugaustritt erfolgt (Fliessfrontgeschwindigkeit). Es können Profile «Mono» oder als «Coex» aus mehreren Kunststoffen hergestellt werden. Die Komplexität des Werkzeugs ist abhängig von der Geometrie, dem Material und der Laufmeterzahl. Jede Geometrie benötigt einen eigenen Werkzeugsatz.

3 Abkühlung

Hartthermoplaste werden durch eine Kalibrierung auf die Soll-Geometrie gebracht. Das Profil wird mittels Vakuum an den Kaliberblock gesaugt und definiert abgekühlt. Je mehr Kalibrierungen vorhanden sind, desto effizienter kann die Wärme abgeführt werden (schnellere Extrusionsgeschwindigkeit = höherer Werkzeuginvest). Thermoplastische Elastomere (TPE) können nicht mit Vakuum kalibriert werden. Stattdessen kommen Kühlschienen zum Einsatz oder es wird direkt in ein Sprühband gefahren. Aus diesem Grund sind die allgemeinen Toleranzen für TPE und Elastomere grösser als bei Hartthermoplasten. Elastomere werden erst nach dem Düsenaustritt vernetzt. Dazu durchläuft das Profil eine Vulkanisationsanlage, bei der unter Beaufschlagung von Temperatur und Mikrowellen die Vernetzung erfolgt. Das Gummiprofil liegt auf einem Förderband und wird mit dessen Hilfe in die jeweilige Station transportiert. Anschliessend erfolgt die Abkühlung des ca. 200 °C heissen

Profils analog der Thermoplastvariante.

Wichtig zu wissen:

- Je dünner die Wandstärke, desto schneller die Wärmeabführung und desto höher die Prozessgeschwindigkeit.

- Unterschiedliche Wandstärken und Massenanhäufungen sind aus Verzugsgründen zu vermeiden.

4 Nacharbeit Inline 1

Optional können vor dem Abzug gewisse Konfektionierungsmöglichkeiten integriert werden, wie zum Beispiel das Aufbringen eines Klebebands oder einer Schutzfolie, die Beschriftung mittels Tintenstrahldruck oder Laser, bis hin zu Prägestationen.

5 Abzug

Über den Abzug wird das Profil von der Düse her abgezogen. Wichtig ist dabei die Abstimmung des Massendurchsatzes aus der Düse mit der Abzugsgeschwindigkeit.

6 Nacharbeit Inline 2

In Abhängigkeit der Toleranzanforderungen können gewisse Nacharbeiten, wie zum Beispiel das Stanzen oder das Ablängen, inline erfolgen. Die Integration von Folienummantelungsanlagen und Montagearbeiten in diesen Prozessschritt ist ebenfalls möglich.

7 Lagerung und Verpackung

Hartthermoplaste werden in der Regel als Stangenware bis zu 6.5 m in Ein- oder Mehrwegverpackungen abgepackt. TPE und Elastomere lassen sich je nach Kundenwunsch wickeln oder ebenfalls zu Stangen bis 6.5 m fertigen.

8 Nacharbeit Offline

Im Anschluss an die Extrusion lassen sich die Profile vielfältig weiterverarbeiten. Für exakte Längentoleranzen oder Lochbilder erfolgt diese Konfektionierung nachträglich. Grund dafür ist, dass Kunststoffprofile bis 48 Stunden nach der Produktion nachschwinden, sich das Kunststoffmaterial also weiter zusammenzieht. Weiters ist es möglich, Profile und Dichtungen beispielsweise zu einem Rahmen zu verkleben, zu verschweissen oder Montagearbeiten auszuführen.