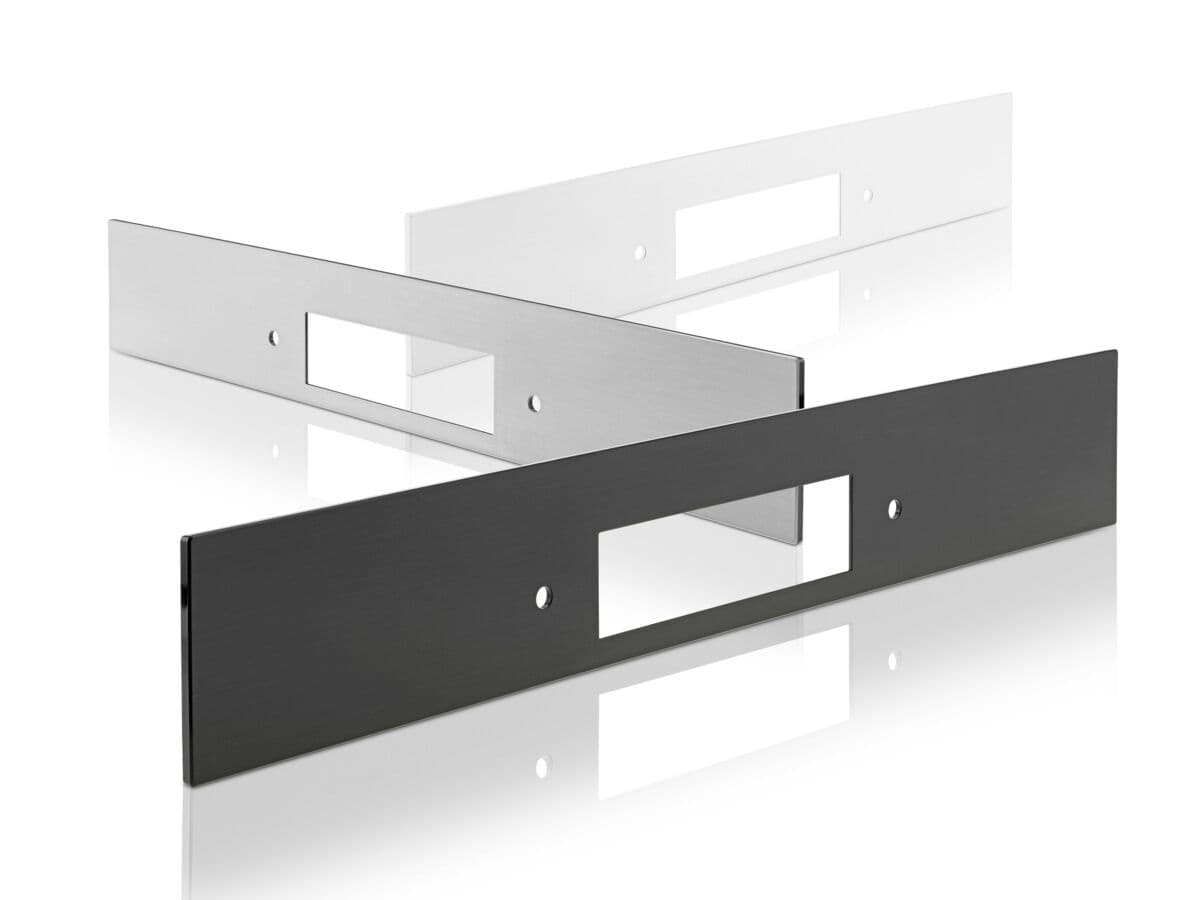

Produktion kratzfester Küchendekors in einem Prozess

Die A. & J. Stöckli AG stellt hochwertige Spritzgussbauteile u.a. für Haushaltsartikel her. Für die Realisierung von Designblenden für einen Backofen setzte das Schweizer Unternehmen bei der Implementierung der IMD-Technologie (In-Mold-Decoration) ganz auf die Systemkompetenz von KraussMaffei.

Die A. & J. Stöckli AG (Netstal, Schweiz) stellt mit rund 120 Mitarbeitern hochwertige Spritzgussbauteile u.a. für Haushaltsartikel, Logistikgebinde sowie technische Formteile und Sichtteile her. Für die Realisierung von "Designblenden für einen Backofen" sollte im Rahmen eines Kundenprojekts erstmalig die IMD-Technologie zum Einsatz kommen. Für Stöckli war klar: Um den engen Terminplan und die hohe Bauteilequalität sicherstellen zu können, muss man die Implementierung der neuen Technologie richtig vollziehen.

Im Automobilbereich denkt beim Thema Haltbarkeit von Kunststoffteilen jeder sofort an Orangensaft- oder Sonnencremtest, dabei übersieht man leicht, dass die Anforderungen in der Küche um einiges höher sind. Vor allem die chemische Beständigkeit ist hier zu nennen.

Schnell gelangt mal Teig von den Fingern an die Front eines Ofens – und dann wirken Eiweiße und Fette auf deren Oberfläche ein. Zudem sind Reinigungsmittel schärfer und werden häufiger angewandt.

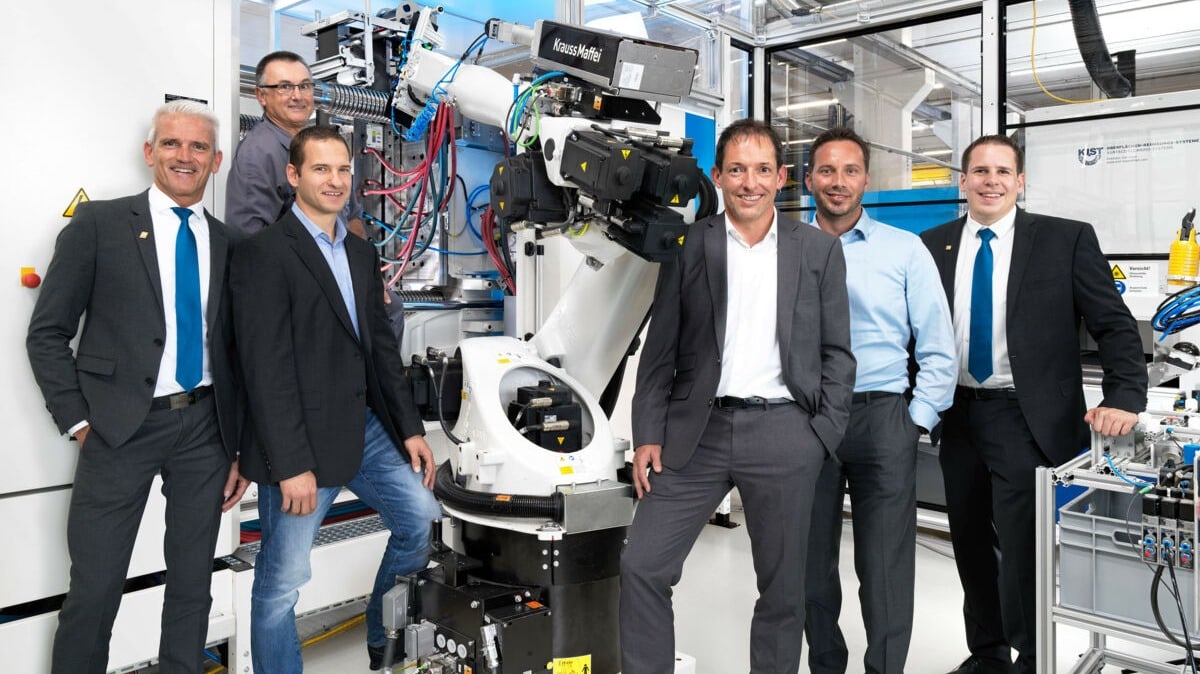

Stöckli setzt bereits seit Jahren auf KraussMaffei-Maschinen und betreibt am Produktionsstandort in der Schweiz 20 davon mit Schließkräften von 500 bis 10.000 kN. Für die Realisierung des Maschinen- und Anlagenkonzepts wählte Stöckli deshalb auch den langjährigen Partner, welcher gemeinsam mit dem Folienhersteller Leonhard Kurz den gesamten Aufbau der neuen Anlage projektierte. Die Basis bildete eine GX 400 mit Knickarmroboter (IR 300 R2430 F/K); letzterer wurde im Paket von der Sparte KraussMaffei-Automation geliefert, die ebenfalls maßgeblich an dem Projekt beteiligt war.

Dekor und Kratzfestbeschichtung in Einem

Der IMD-Prozess übernimmt bei dem Bauteil zwei Aufgaben: Er sorgt für Dekor und Kratzfestbeschichtung. Dafür durchläuft eine Folie das Werkzeug und überträgt bei jedem Schuss ihr Lackpaket auf das Formteil. Damit dieses hinterher perfekt aussieht, muss die Herstellung möglichst partikelfrei vonstatten gehen. Deshalb ist auf der GX eine FlowBox angebracht. Sie bewirkt mittels laminarer Luftströmung, dass Partikel aus dem Werkzeugbereich ferngehalten werden. Zusätzlich ist die Roboterschutzeinhausung nach oben hin geschlossen.

Wenn sich das Werkzeug öffnet, entnimmt der in die Maschinensteuerung MC6 integrierte Roboter die Blende, trennt den Anguss ab, und führt den Artikel der UV-Tunneleinheit zu, wo die Kratzschutzschicht ihre endgültige Festigkeit erhält.

Bei der Konzipierung der Anlage war es nötig, die Schnittstellen aller Komponenten bestmöglich aufeinander abzustimmen, um Stöckli maximalen Bedienkomfort bei der neuen Technologie zu bieten. So gab es mechanische und elektrische Schnittstellen zum Vorschubgerät der Firma Kurz, und auch die FlowBox, der UV-Tunnel und weitere Akteure mussten angebunden werden.

Die Zwei-Platten-Maschine GX eignet sich durch ihre Bauweise besonders gut dafür, Prozessschritte wie IMD auf engstem Raum zu integrieren, weil sich im Bereich des Auswerfers und der beweglichen Platte reichlich Platz für das Equipment zum Bereitstellen und Durchziehen der Folien befindet. Gleichzeitig besticht die GX durch hohe Präzision auf der Schließenseite. Diese ist schon deshalb nötig, weil die Abdeckung im engen Toleranzbereich exakt und reproduzierbar hergestellt sein muss, um später gut verbaut werden zu können. Die Kombination aus robustem Führungsschuh GuideX und schneller Verriegelung GearX garantiert einen sicheren Formschluss.

"Das Anlagenkonzept ist für unsere Anforderungen und Kundenbedürfnisse optimal ausgelegt."

Andreas Pittermann, Leiter des Geschäftsbereichs "Kunststoff-Formteile", A. & J. Stöckli AG

APC plus für mehr Prozess-Stabilität

Beim Spritzgießen selbst stellt die Maschinenfunktion APC plus sicher, dass alle Bauteile mit außerordentlicher Konstanz gefüllt sind somit eine perfekte Einbautauglichkeit aufweisen. Anhand der Schmelzeviskosität und voreingestellter Materialparameter regelt die Maschine von Schuss zu Schuss den Umschaltpunkt von Füllphase zu Nachdruck. Dies ist besonders bei Chargenschwankungen und wechselnden Umgebungsbedingungen hilfreich, oder bei Produktionsunterbrechungen – beispielsweise wenn man die IMD-Fertigung nach Produktionsunterbrechung wieder hochfährt.

Um die Maschine variabel für verschiedene Schussgewichte und Verweilzeiten zu gestalten, wurden mittels Adaption unterschiedliche Spritzeinheiten eingesetzt. Ein Werkzeugwechselsystem mit magnetischen Aufspannplatten erlaubt rasche Rüstvorgänge. Durch die durchdachte Schutzeinrichtung kann entweder mit UV-Tunnel, Förderband oder beiden Ablagevarianten gemeinsam gefertigt werden.

Für Stöckli hatte die Zusammenarbeit mit KraussMaffei als Maschinenbauer und Systemintegrator doppelten Nutzen.

Andreas Pittermann, Leiter des Geschäftsbereichs "Kunststoff-Formteile" betont: "Wir konnten nahezu die komplette Anlagentechnik mit einem Ansprechpartner realisieren. Dies war ein wichtiger Faktor um das anspruchsvolle Projekt in sehr engem Terminplan und perfektem Resultat umzusetzen. Das Anlagenkonzept ist für unsere Anforderungen und Kundenbedürfnisse optimal ausgelegt."

GX 1300: Flexibel wie kaum eine andere

Mit ihrem modularen Aufbau erfüllen die Spritzgießmaschinen der GX-Baureihe neben den Anforderungen von Spritzgussbauteilen für Haushaltsartikel, auch die der Verpackungs- und Automobilindustrie sowie der Spritzgießer technischer Bauteile.

Als Beispiel finden Sie nachfolgend zwei weitere Anwendungsbeispiele:

1. Die Fertigung von Mehrwegkisten, die dem Transport und der Lagerung unterschiedlichster Güter dienen. Bei einer Mehrwegkiste, die im geschlossenen Transportkreislauf von beispielsweise Lebensmitteln viele Jahre halten soll, sind im Vergleich zu einfachen Einwegkisten feste Wandstärken gefordert. Das bedingt einen hohen Materialdurchsatz bei kurzer Zykluszeit.

2. Bei der Produktion großer Eimer überzeugt die GX-Baureihe ebenfalls durch höchste Performance und maximale Nachhaltigkeit. Gefordert sind bei diesen Produkten vor allem ein großes Fassungsvermögen bei gleichzeitiger Stabilität, ein minimaler Materialeinsatz bei der Fertigung sowie glatte, einwandfreie Oberflächen. Die GX-Baureihe punktet mit der Speed Option. In Verbindung mit GuideX, einer Präzisionsführung mit sehr geringem Widerstand auch bei hoher Werkzeugbelastung, sorgt die Speed Option für besonders schnelle Schießbewegungen und reduziert die Zykluszeit bei großen Öffnungshüben. Mit dem In-Mold-Labeling-Verfahren (IML) lassen sich zusätzlich individuelle Dekorierungen der Eimer wirtschaftlich integrieren.

Möchten Sie mehr über die GX-Baureihe erfahren?

Kontaktieren Sie uns oder besuchen Sie unsere Webseite, um die zahlreichen Vorteile der GX-Serie besser kennenzulernen.