SFS setzt im medizinischen Präzisionsspritzguss erfolgreich auf NETSTAL

Seit 2004 kommen bei SFS für die komplexe Herstellung von latexfreien Dentalprodukten Zweikomponenten-Spritzgiessmaschinen von NETSTAL zum Einsatz. Im Zuge der jüngsten Kapazitätserweiterung wurden 4 Maschinen vom Typ ELION 4200 2C mit der Steuerungsoption SMART OPERATION ausgestattet.

Im Kunststoffwerk der SFS im schweizerischen Altstätten laufen die NETSTAL-Spritzgiessmaschinen auf Hochtouren. Produziert wird ein besonderes medizinisches Produkt, das in der Zahnarztpraxis den Patienten das Offenhalten des Mundes erleichtert. Dieses aus zwei Komponenten bestehende Produkt wurde von SFS im Auftrag eines Kunden exklusiv entwickelt. Seit Produktionsbeginn im Jahre 2004 werden Teile für den Weltmarkt in der Schweiz im Zweikomponenten-Verfahren hergestellt. „32 Millionen Stück produzieren wir im Werk Altstätten dieses Jahr. Nächstes Jahr sollen es dann schon 40 Millionen Stück sein“, berichtet der Produktionsleiter im Kunststoffwerk der SFS.

Das zahnmedizinische Produkt besteht aus einem festen Ring aus PP und einer extrem dünnen Weichkomponente aus TPS. Zu Beginn setzte man auf hydraulische Maschinen der früheren SYNERGY-Baureihe und einem 4+4 Kavitäten-Werkzeug aus dem SFS-eigenen Werkzeugbau. In 4 Kavitäten werden die Ringe gespritzt, bevor das Werkzeug vertikal um 180° gedreht wird, um im Anschluss die hauchdünnen Weichkomponente an die Ringe zu spritzen.

„Bei dieser komplexen Anwendung profitieren wir von unserer jahrzehntelangen Erfahrung im Dünnwandverpackungs-Spritzguss. Obwohl es sich um eine medizinische Applikation handelt, sind die grundlegenden Anforderungen an die Leistungsfähigkeit der Maschinen sehr ähnlich“, sagt Ruedi Speck, Leiter Verkauf Schweiz bei NETSTAL.

Umstellung auf Etagentechnik mit Wende-Schiebeeinheit

Diese Produkte kommen weltweit immer häufiger zum Einsatz, weshalb seit der Markteinführung vor 18 Jahren die Kapazität immer weiter ausgebaut werden konnte. Vor rund 3 Jahren wurden mögliche Lösungen für eine grössere Steigerung des Ausstosses evaluiert. Ziel war die Verdopplung der Kavitätenzahl auf einer Maschine. Doch mit dem bestehenden Werkzeugkonzept wären auf der verfügbaren Fläche zu grosse Maschinen notwendig geworden. Gemeinsam mit den Experten von NETSTAL wurde deshalb eine alternative Lösung auf Basis der ELION 4200 entwickelt. Neu sind zwei modifizierte Werkzeuge mit jeweils 4+4 Kavitäten in Etagentechnik angeordnet. Die beiden Kernseiten wurden zu einer zentralen Wende-Schiebeeinheit auf einem Drehteller kombiniert. Nun wird nach dem Spritzen der Ringe die mittig positionierte Wende-Schiebeeinheit horizontal um 180° gedreht, bevor die TPS-Weichkomponente an die Ringe gespritzt wird. „Die anwendungstechnischen Spezialisten von NETSTAL haben uns in der Entwicklung des Spritzgiessprozesses mit dem neuen Werkzeug-Setup optimal unterstützt. Die neuen Anlagen laufen sehr stabil und zuverlässig“, sagt der Produktionsleiter.

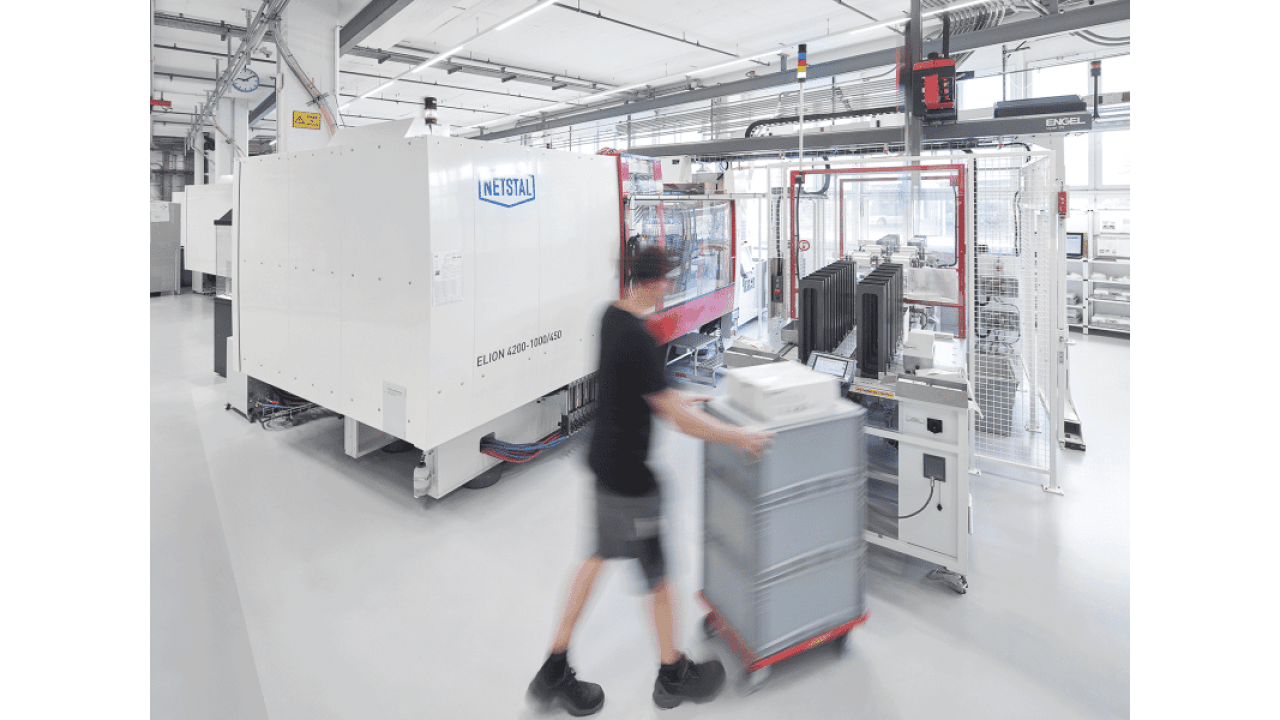

Seit Anfang 2020 wird in diesem Setup auf vier neuen Maschinen vom Typ ELION 4200-1000/450 produziert. Um das geplante Wachstum stemmen zu können, wurde gerade eine fünfte Spritzgiessmaschine bestellt, die in der zweiten Jahreshälfte 2022 den Betrieb in Altstätten aufnehmen soll.

Mit SMART OPERATION wurde die Produktion noch effizienter

Zusammen mit den vier neuen Linien wurde auch erstmals die 4-Tasten-Steuerung SMART OPERATION von NETSTAL bei SFS implementiert. „Wir haben das neue Feature erstmals auf der Fakuma 2018 in Friedrichshafen gesehen. Das war auf Anhieb sehr interessant für uns, weil wir bei SFS immer offen sind für Innovationen, die unsere Effizienz weiter steigern können“, betont der Produktionsleiter.

Mittlerweile zieht man bei SFS eine erste, durchwegs positive Bilanz: „Die Steuerung von NETSTAL bietet seit jeher eine grosse Flexibilität für die Anwendungsentwicklung. Mit SMART OPERATION standardisieren wir heute die Abläufe beim Hochfahren und Abstellen der Produktion. Die Spritzgiessmaschine inklusive der gesamten Peripherie wie Entnahme und nachgeschaltete Verpackungsautomation können programmiert und integriert werden. Der fix definierte Ablauf hilft menschliche Fehler zu vermeiden, da der gesamte Prozess immer genau gleich durchlaufen werden muss, unabhängig davon, wer gerade an der Anlage arbeitet“, erklärt der Anwendungstechniker bei SFS. Neues Personal oder Aushilfen sind bereits nach kurzer Einweisung in der Lage, die Anlage selbst zu bedienen, denn die Maschine zeigt auf dem Monitor immer die aktuellen Handlungsanweisungen an und signalisiert, welche der 4 Tasten von SMART Operation gedrückt werden muss um die Anlage zu bedienen.

Produktivitätssteigerung durch Zeitersparnis

Durch SMART OPERATION konnte SFS weiter optimieren und in Summe wertvolle Zeit einsparen, was zu einer höheren Auslastung der Anlagen führte. So konnte der morgendliche Aufheizvorgang „lehrbuchmässig“ von langsamen und schnellen Aufheizprozessen automatisiert und ohne Zeitverlust aufeinander abgestimmt werden. Ein weiteres Beispiel: „Für die regelmässig notwendigen Schmierungen und Kontrollen musste das Team vom Werksunterhalt früher immer einen Anwendungstechniker rufen, weil sie die Spritzgiessmaschine nicht selbst bedienen konnten. Mit SMART OPERATION ist dies kein Problem mehr. Wartezeiten entfallen und die Anlage steht nicht länger als notwendig still“, freut sich der Anwendungstechniker.

Die Investition in SMART OPERATION hat sich für SFS innerhalb kurzer Zeit amortisiert, denn nur wenige Minuten mehr Produktionszeit pro Maschine und Tag führten zu einer deutlichen Produktivitätssteigerung.