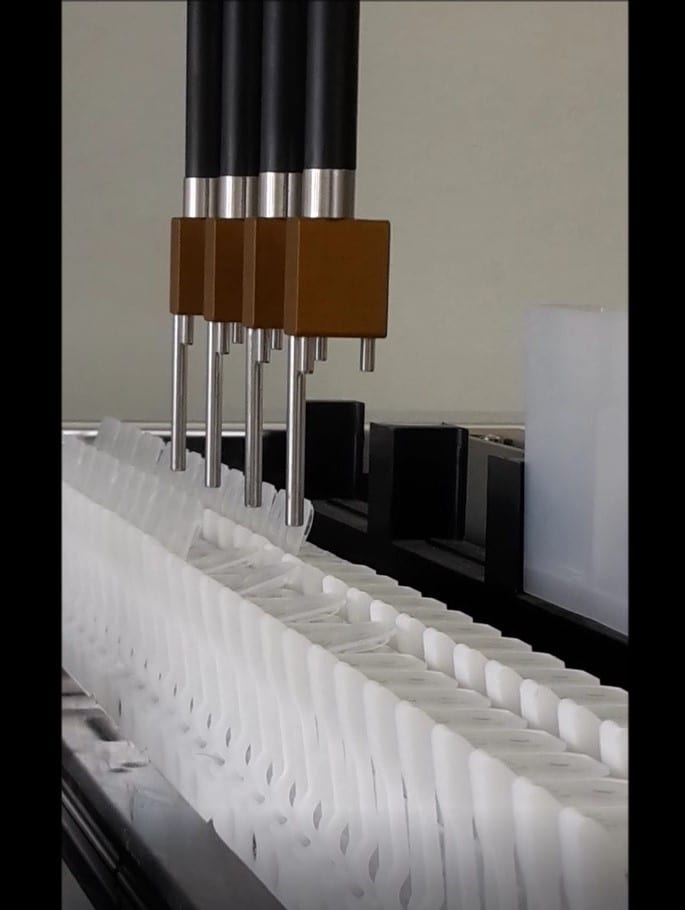

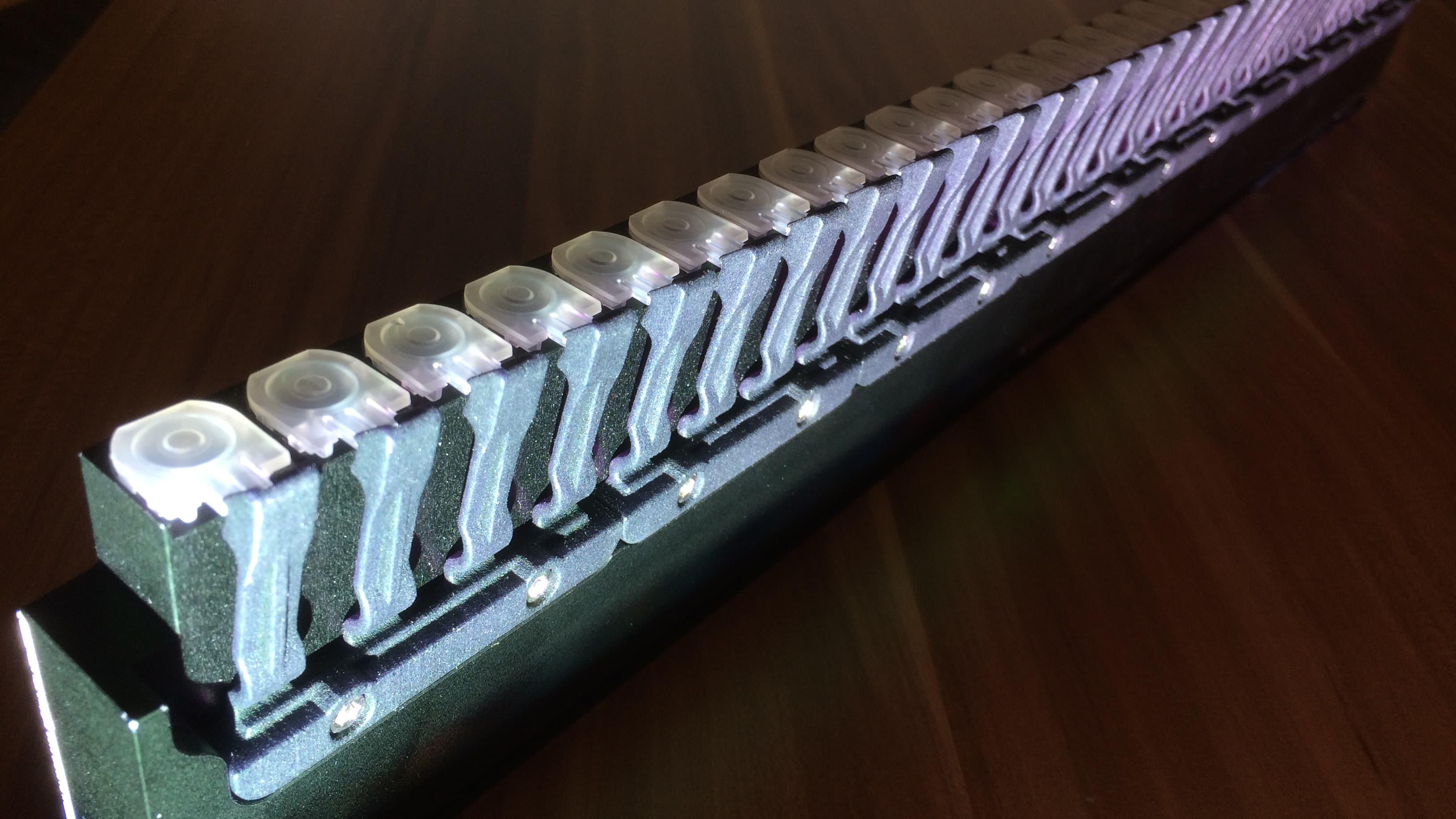

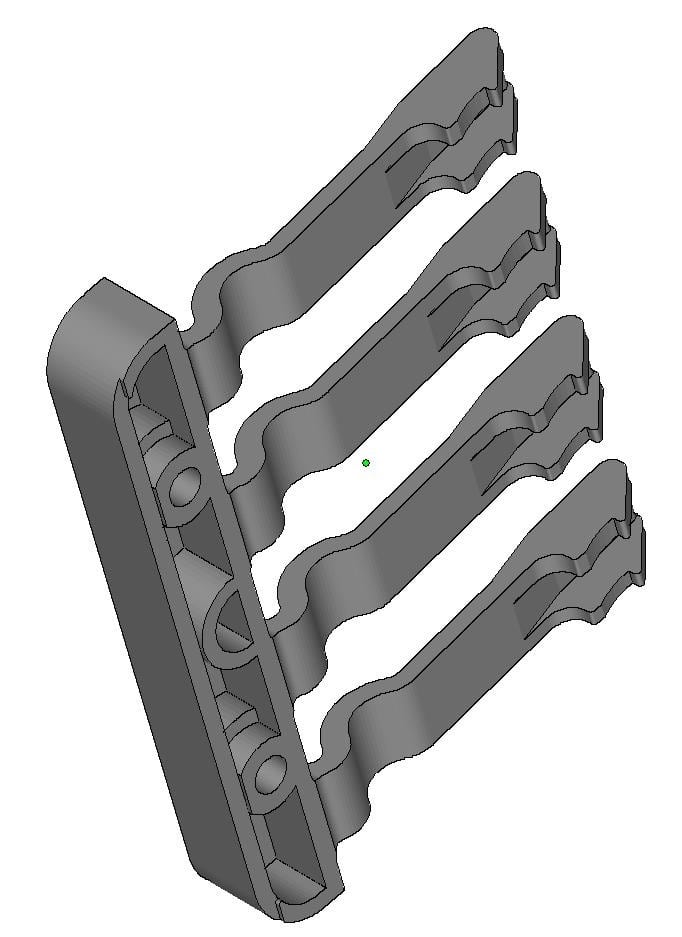

Showcase

500 Federelemente: additive Fertigung oder spritzgiessen?

Fräsen, spritzgiessen oder additiv fertigen? Früh in der Entwicklungsphase eines Produktes stellt sich die Frage nach der idealen Produktionstechnologie. So auch beim Federelement des FlipTube Carriers der Firma Hamilton Bonaduz AG. Das Rennen machte die Selective Laser Sintering Technologie.