Additive Fertigung mit Designautomatisierung

Additive Fertigungsverfahren erlauben die Herstellung von hochkomplexen, funktional integrierten Extrusionsdüsen. Um dieses Potenzial voll auszuschöpfen, sind jedoch die manuelle Konstruktion und Designänderungen sehr zeitaufwändig. Erfahren Sie, welche kosteneffizienten Lösung sich Ihnen bietet.

Im Bereich der Kunststoffverarbeitung ist die Extrusion ein weit verbreitetes Herstellungsverfahren. Beispiele für extrudierte Produkte sind Profile, Rohre, Kabel, Schläuche, Fasern, Verpackungen, Folien, Dichtungen und viele weitere Anwendungen für verschiedene Industrien. Verfahren der Extrusion haben den Vorteil, dass Produkte mit hohem Durchsatz in einem kontinuierlichen Prozess kostengünstig hergestellt werden können. Die Extrusion bietet dabei die Möglichkeit, auch sehr komplexe Profile zu produzieren. Zudem lassen sich im Rahmen einer Koextrusion mehr als ein Material in ein Profil extrudieren. So können in einem einzelnen Produkt mehrere Materialien mit unterschiedlichen Eigenschaften und Funktionen integriert werden. Eine einzelne Materialschicht kann verschiedene Anforderungen verbessern wie die Haltbarkeit von Produkten, die Beständigkeit gegen erhöhte Temperaturen oder Chemikalien sowie mechanische Eigenschaften und visuelle Merkmale. Obwohl das Verfahren der Koextrusion ein sehr grosses Potenzial bietet für innovative Produkte mit hoher funktionaler Integration, ist die Fertigung der benötigten Extrusionsdüsen häufig mit hohen Herstellungskosten verbunden. Da im Prozess einer Koextrusion mehrere Materialflüsse zusammengeführt werden müssen, sind konventionelle Düsen meist aus vielen Einzelteilen und Kanalführungen zusammengesetzt, die mit Hilfe von konventionellen Verfahren wie Fräsen gefertigt werden. Dies führt zu erhöhten Kosten und Durchlaufzeiten für die Fertigung von komplexen Düsen.

Additive Fertigung von komplexen Extrusionsdüsen

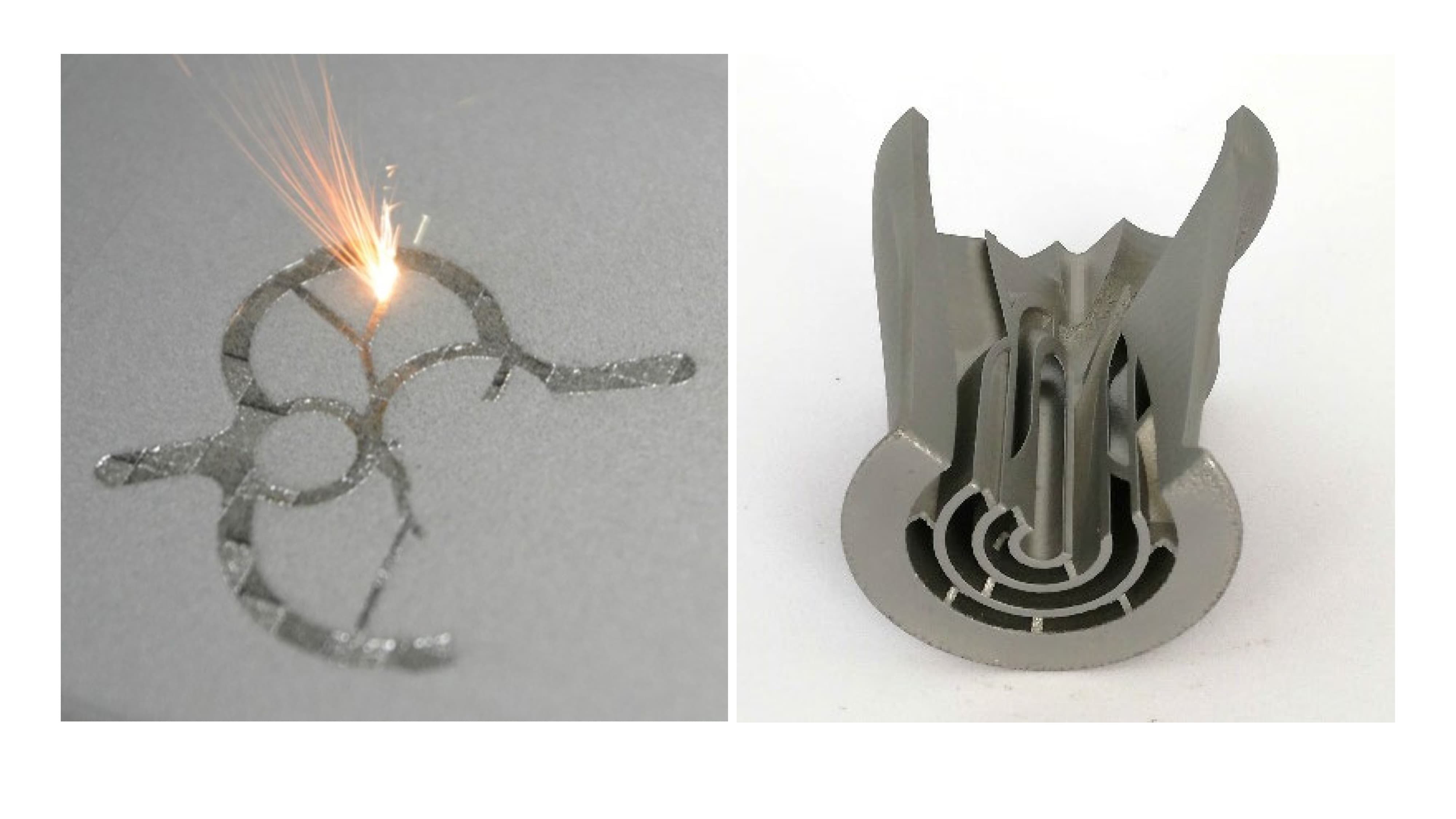

Um den Aufwand für die Herstellung von komplexen Extrusionsdüsen zu reduzieren, lassen sich Verfahren der additiven Fertigung (auch bekannt als 3D-Druck bzw. Additive Manufacturing) anwenden. Als Beispiel zeigt die Abbildung einen Ausschnitt einer metallischen Extrusionsdüse, die mehrere Kanäle und Leitbleche in ein einzelnes Bauteil integriert. Zur Herstellung aus Edelstahl wird das additive Verfahren des selektiven Laserstrahlschmelzens verwendet.

Bei diesem Verfahren schmilzt ein Laserstrahl ein metallisches Pulver entlang von Konturen und Bahnen, welche sich aus zweidimensionalen Schnitten der Bauteilgeometrie ergeben. Durch das wiederholte Schmelzen und Neuauftragen von Pulver wird Schicht für Schicht eine metallische Struktur gefertigt und es entsteht durch das additive Hinzufügen von Material ein dreidimensionales Bauteil. Das lose, nicht verfestigte Pulver wird nach dem Bauprozess vom Bauteil entfernt. Nach einer thermischen Nachbehandlung wird das Bauteil von der Bauplattform getrennt und falls nötig Stützstrukturen in Regionen mit Überhängen entfernt. Funktionale Oberflächen mit hoher Toleranz sowie die Einbringung von Gewinden erfolgen in weiteren Schritten der Nachbearbeitung. Gerade für Prototypen, aber auch Serienbauteile, lassen sich auf diese Weise sehr komplexe Extrusionsdüsen mit hoher Funktionalität kostengünstig produzieren. Für eine gesamtheitliche Betrachtung sind jedoch nicht nur die Kosten für die Herstellung entscheidend, sondern auch die Kosten für die Konstruktion eines Bauteils massgebend. Gerade bei sehr komplexen Bauteilen ist die Konstruktion dabei oftmals ein manuell durchgeführter, sehr zeitaufwändiger Prozess, da eine Vielzahl von geometrischen Primitiven wie Kurven, Freiformflächen und CAD Feature in einem Konstruktionsprogramm händisch zu kombinieren sind.

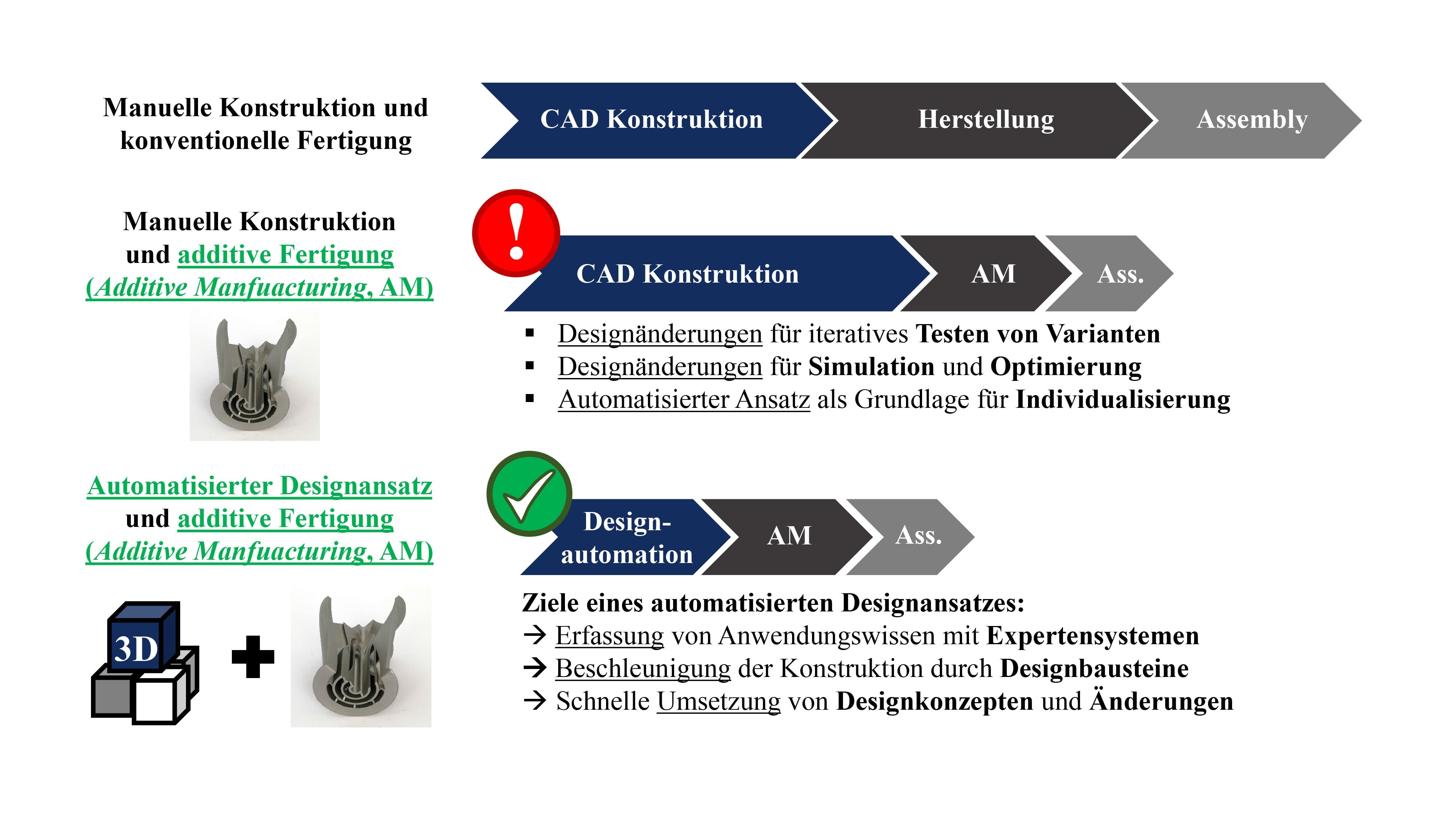

Gerade für den Fall, dass häufige Designänderungen erforderlich sind wie in einer iterativen Prototypenphase oder unterschiedliche Konzepte untersucht werden sollen, führt dies bei sehr komplexen Geometrien zu erhöhten Kosten in der Konstruktion. Dies gilt etwa auch für die Anpassung von Düsengeometrien auf individuelle Kundenanforderungen, was die Wertschöpfung mit innovativen Geschäftsmodellen zunächst verhindert. Obwohl daher additive Verfahren grundsätzlich ein grosses Potenzial bieten und eine nahezu unbegrenzte Designfreiheit ermöglichen, verlagert sich für komplexe und individualisierte Geometrien der Aufwand von der Fertigung in die Konstruktionsphase. Es wird demnach erforderlich, den bis dato noch stark manuell geprägten Konstruktionsprozess weiterzudenken und neue, verbesserte Werkzeuge für das Design von komplexen Bauteilen bereitzustellen, um das gesamtheitliche Potenzial additiver Fertigungsverfahren auszuschöpfen.

Automatisiertes Design für die additive Fertigung

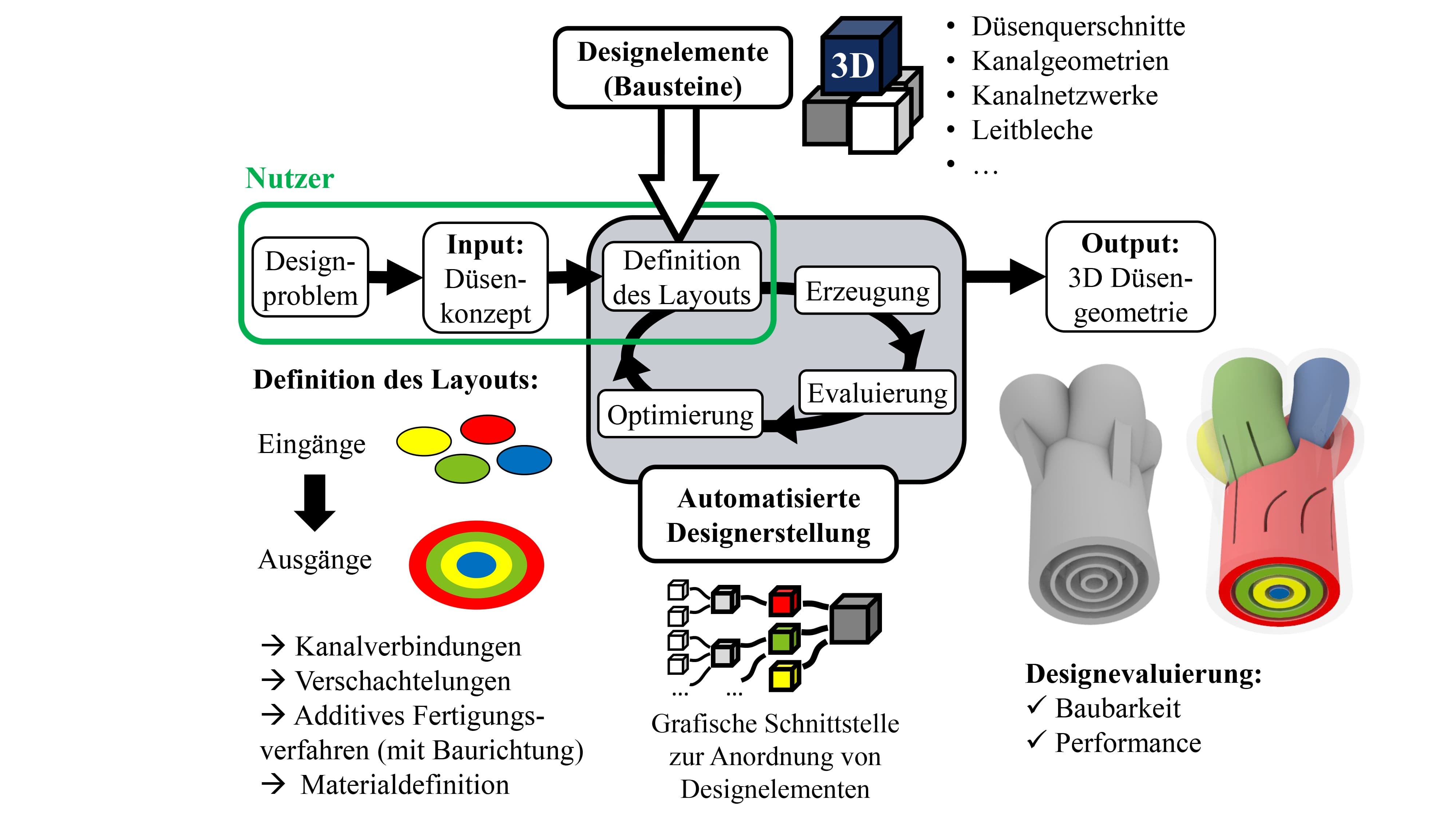

Um die Konstruktion von additiv gefertigten Bauteilen mit hoher Komplexität zu beschleunigen, gilt es vor allem, manuelle, repetitive und damit zeitaufwändige Aufgaben zu automatisieren. Zu wiederholt auftretenden Tätigkeiten zählt etwa die Konstruktion von Kanälen mit komplexen Querschnitten und Verzweigungen, die Integration von Leitblechen oder Kühlstrukturen sowie die Verschachtelung von Kanälen für verschiedene Materialflüsse. Um derartige Konstruktionsaufgaben zu automatisieren, wurde in der Produktentwicklungsgruppe (pd|z) der ETH Zürich eine Software entwickelt. Im Kern wird für die Konstruktion von komplexen Strömungsbauteilen wie Düsen ein Baukastensystem zur Verfügung gestellt. Vorprogrammierte Bausteine ermöglichen es, für ein Bauteilkonzept die entsprechende 3D-Geometrie automatisiert zu erzeugen. Zu den Bausteinen zählen Kanalquerschnitte, Kanalstrukturen, Leitbleche und weitere Designelemente. Mit einem grafischen Interface wird die Anordnung der Bausteine in einem Layout festgelegt. Hierzu zählt die Definition der Eingänge und Ausgänge der Strömungsflüsse, die Verbindung von Sektionen und die Festlegung von Fertigungsrandbedingungen wie die Wahl des additiven Verfahrens, der Baurichtung und des Materials. Ausgehend von diesem Layout eines Bauteils übersetzt und kombiniert eine Software die gegebenen Bausteine in die entsprechende dreidimensionale, flächenbasierte Geometrie. Auf diese Weise werden vor allem routinemässige und repetitive Konstruktionsaufgaben gezielt automatisiert. Dies ermöglicht die Erzeugung von unterschiedlichen Bauteilkonzepten sowie grössere Änderungen mit reduziertem Aufwand. Um die Herstellbarkeit der generierten Geometrien zu überprüfen, werden Fertigungsrichtlinien der additiven Fertigung evaluiert. Zum Beispiel lassen sich auf Basis der definierten Baurichtung Regionen mit kritischen Überhängen detektieren und modifizieren, um sonst dort erforderliche Stützstrukturen zu vermeiden. Gerade bei verschachtelten Kanalstrukturen wie Düsen ist dies zwingend notwendig, da für eine manuelle Entfernung kein direkter Zugang besteht zu innenliegenden Strukturen. Neben kritischen Überhängen werden auch Wandstärken unterhalb eines kritischen Wertes identifiziert, die etwa bei komplexen Querschnittsübergängen auftreten können. Mittels entsprechender Schnittstellen zu Simulationswerkzeugen lässt sich auch das Verhalten von Strömungen simulieren. Aber gerade eben auch für die Erzeugung und das Testen von unterschiedlichen Prototypen ist ein automatisierter Konstruktionsansatz entscheidend, um kosteneffizient verschiedene Varianten herzustellen und zu untersuchen. Im Konstruktionsprozess kann damit der Fokus mehr auf den konzeptionellen Aufbau einer Düse gelegt werden wie etwa die Positionierung der Ein- und Ausgänge und den Verlauf von Kanalstrukturen. Auch lassen sich unterschiedliche Konzepte mit reduziertem Aufwand umsetzen und vergleichen. Zusammenfassend ergeben sich vielerlei Vorteile:

- Verringerte Komplexität von Extrusionsanlagen durch die Integration von mehreren konventionell gefertigten Komponenten auf wenige, additiv gefertigte Bauteile

- Herstellung von innovativen Produkten dank neuartiger Designs von Bauteilen wie (Ko-)Extrusionsdüsen auf Basis der Freiheit von additiven Fertigungsverfahren

- Reduktion des Konstruktionsaufwands durch eine automatisierte Designerstellung und die Bereitstellung eines Baukastens mit höherwertigen Designelementen

- Beschleunigung der iterativen Erstellung, Fertigung und Tests von komplexen Düsengeometrien, vor allem für unterschiedliche Prototypen und Designkonzepte

- Neue digitale Geschäftsmodelle auf Basis von kosteneffizienten, kundenindividuellen Designanpassungen

Diese und andere Vorteile gilt es des Weiteren im Austausch zwischen Forschung und Industrie näher zu untersuchen – für Extrusionsdüsen, aber auch andere Anwendungen und Themen im Bereich der additiven Fertigung. Hierzu ist die ETH Zürich pd|z laufend auf der Suche nach Partnern für gemeinsame Projekte und Kooperationen.

Quelle: KunststoffXtra Nr. 12/2019 / www.kunststoffxtra.com