Design optimiert, Kosten halbiert

Die Jansen AG entwickelt, fertigt und vertreibt unter anderem Kunststoffprodukte für die Baubranche und Industrie. Mit dem Entscheid 1'300 Eckwinkel additiv zu fertigen, konnte das Unternehmen mit einer Designoptimierung Material und Kosten einsparen und die Festigkeit erhöhen.

Teilefunktion

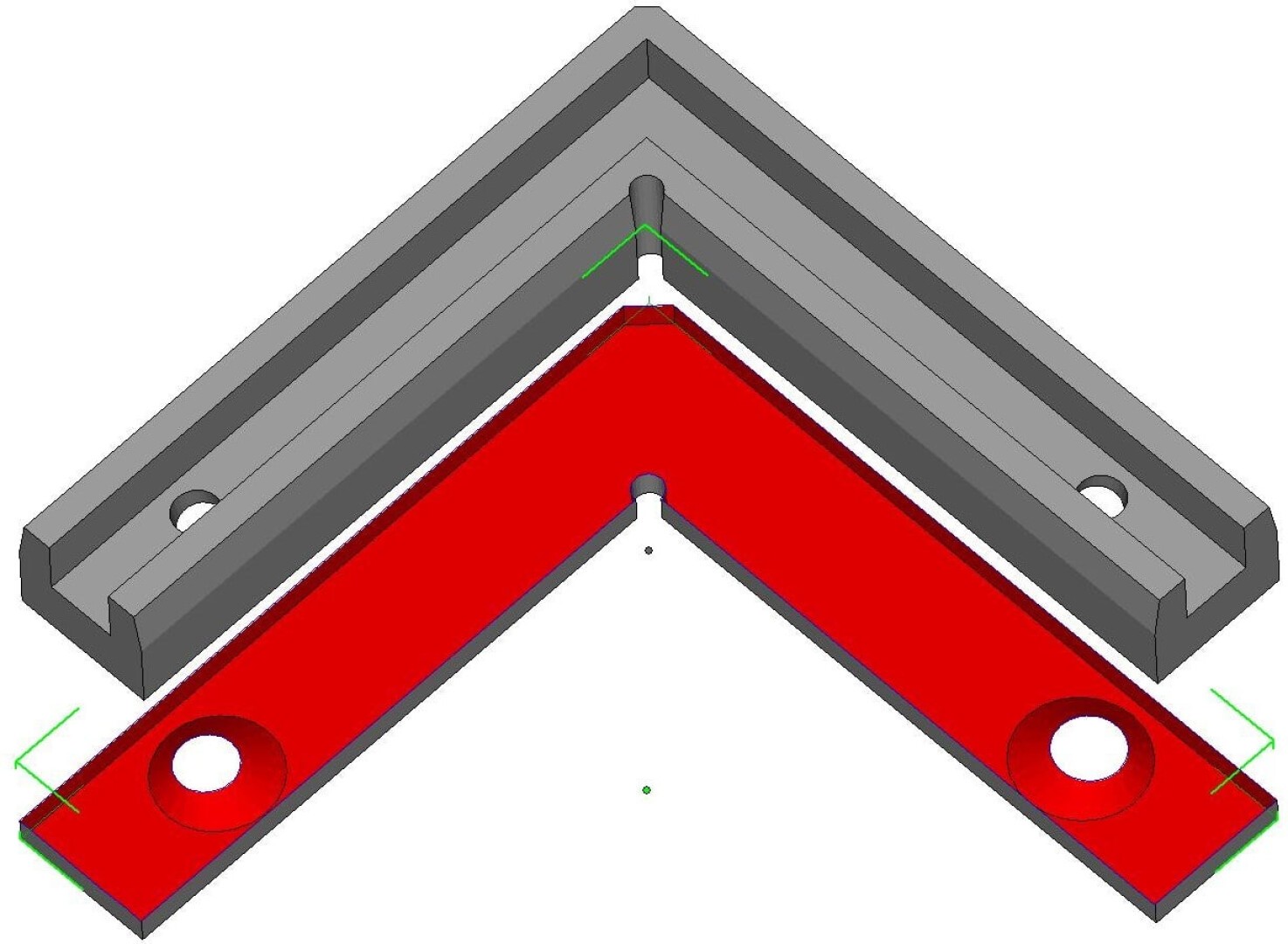

Für die Vormontage von Holzrahmen im Fensterbau sollen Eckwinkel als Montagehilfen und Betriebshilfsmittel eingesetzt werden. Die Eckwinkel ermöglichen ein einfaches Positionieren und Verkleben der Holzrahmen, welche zur Verglasung von Holz-/Metallfenstern verwendet werden (vgl. Abb.1). Der Eckwinkel ist somit ein Single-Use Teil und wird deshalb sehr preissensibel behandelt.

Anforderung und Lösung

Die mechanischen Anforderungen an das Bauteil sind nicht kritisch und können gut von einer spritzgegossenen oder additiv gefertigten Lösung erfüllt werden. Die Stückzahl von geschätzten 1'000 bis 4'000 Eckwinkel liegt an der unteren Grenze für eine wirtschaftliche Spritzgusslösung. Zusätzlich negativ für eine Spritzgusslösung wirkt sich die lange Lieferzeit für die Erstellung eines Spritzgusswerkzeuges aus. Deshalb hat sich die Jansen AG entschieden, die additive Fertigung bei der prodartis AG zu prüfen.

Die erste Design-Version von Jansen AG war mit einem Materialvolumen von 5 cm3 zu massiv. Weil sich die Bauteilhöhe mit der zu fertigenden Anzahl Schichten und das Teilevolumen in Form von Materialkosten im Preis niederschlägt, wurde die Preisvorgabe nicht erreicht und ein Redesign beschlossen.

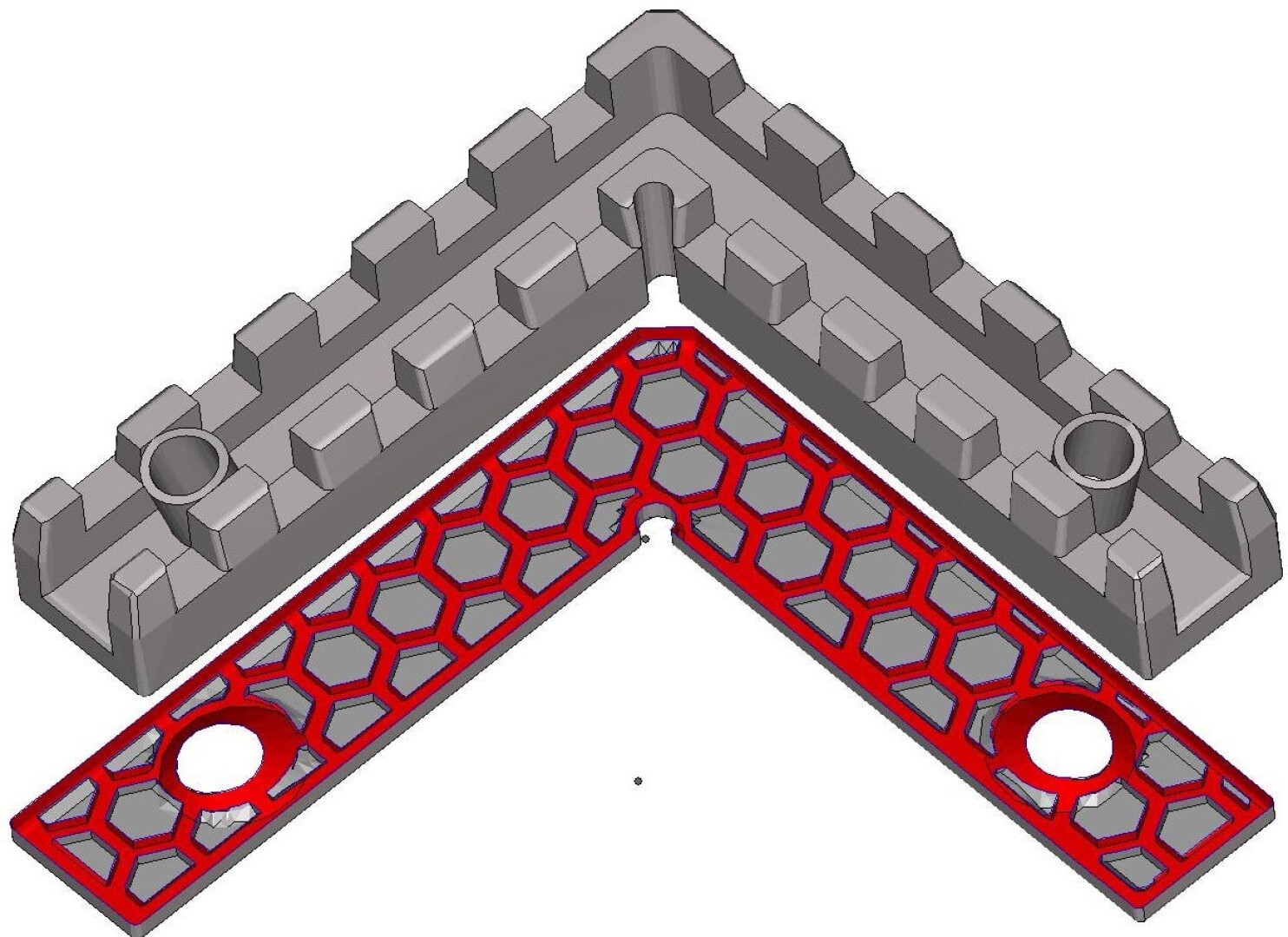

Während mehreren persönlichen Gesprächen und Optimierungsrunden wurde definiert, wo und wieviel Material eingespart werden soll. Zum Beispiel konnte mit zinnenförmigen Rippen das Volumen auf 3.3 cm3 reduziert werden und mit der damit verbundenen Materialeinsparung konnte man sich dem Preisziel annähern. Mit der Integration einer internen Wabenstruktur wurde die Eckwinkelgeometrie versteift. Eine weitere Bauteiloptimierung seitens Jansen AG durch die Reduktion der Flankenlängen um 5mm verringerte das Teilevolumen weiter auf 2.87 cm3 (vgl. Bilder 2a-2c).

Dank all diesen Optimierungen konnte Gewicht, Material und Maschinenzeit gespart werden, was zu einer Halbierung der Stückkosten führte. Die erhöhte Biegesteifigkeit durch die Einbringung der Wabenstruktur hat einen willkommenen Mehrwert geschaffen.

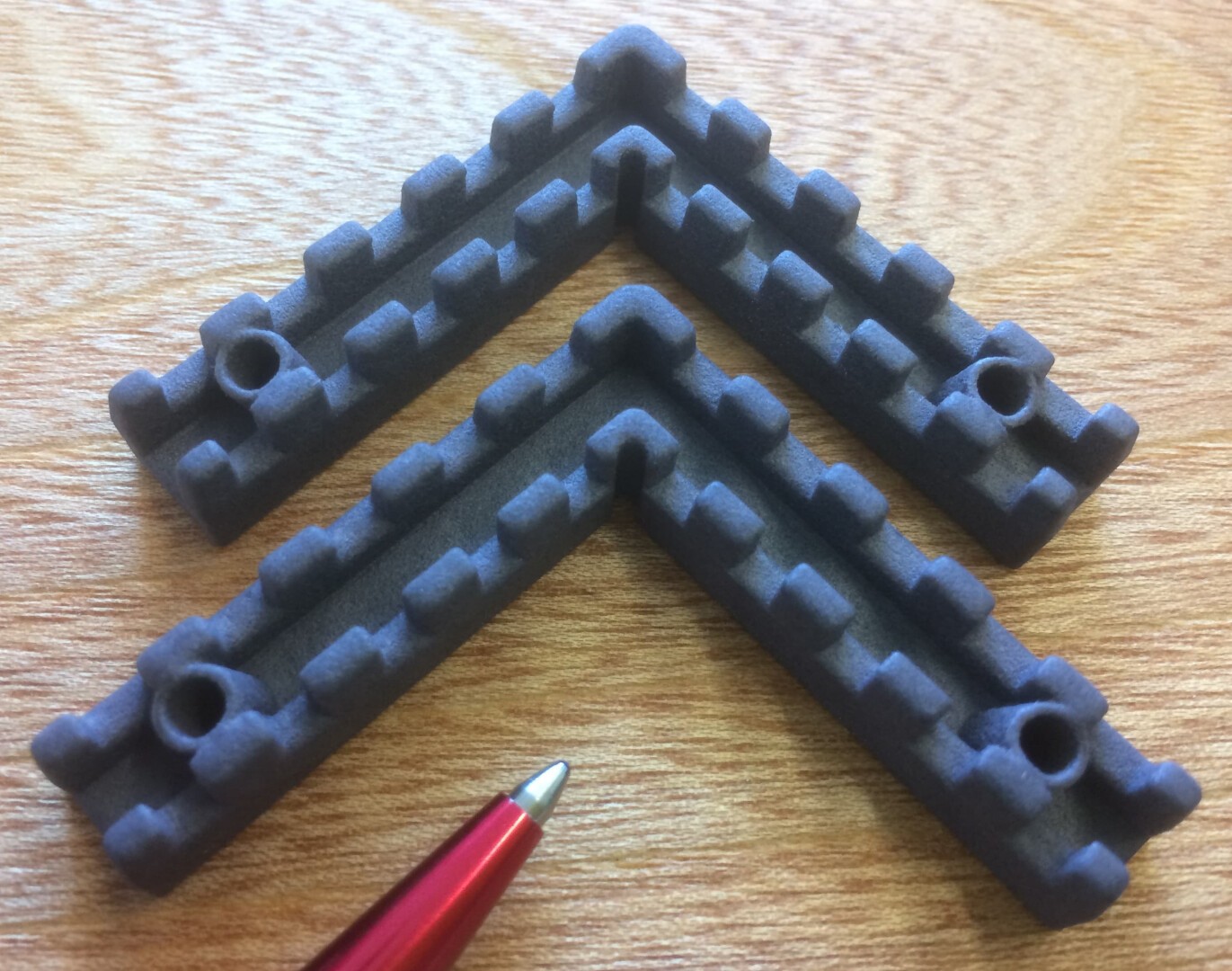

Für dieses Bauteil mit seiner eher komplexen Geometrie eignet sich die Multi Jet Fusion-Technologie (MJF) ideal. Während beim MJF das Drucken des Agents und der Heizprozess jeder einzelnen Schicht unabhängig der zu schmelzenden Fläche gleich lange dauert, ist die Schichtverarbeitungszeit beim Selective Laser Sintering Verfahren (SLS) stark Geometrie abhängig. Im beschriebenen Fall der Eckwinkel wäre die Kostenreduktion der Materialeinsparung zunichte gemacht worden durch die längere Scan-Strecke und -Zeit des Lasers der SLS-Technologie.

Beurteilung der Lösung durch den Auftraggeber

"Wir kennen die Firma prodartis AG als unkomplizierten und sehr lösungsorientierten Partner in der Entwicklung von 3D Teilen. Wir konnten schlussendlich die Teile zusammen mit prodartis auf einen minimalsten Preis ohne grössere Einbussen in der Funktion optimieren. In der Serienumsetzung wurden die Kosten eingehalten und die Funktion war mit der optimierten Ausführung auch noch innerhalb der Anforderungen."