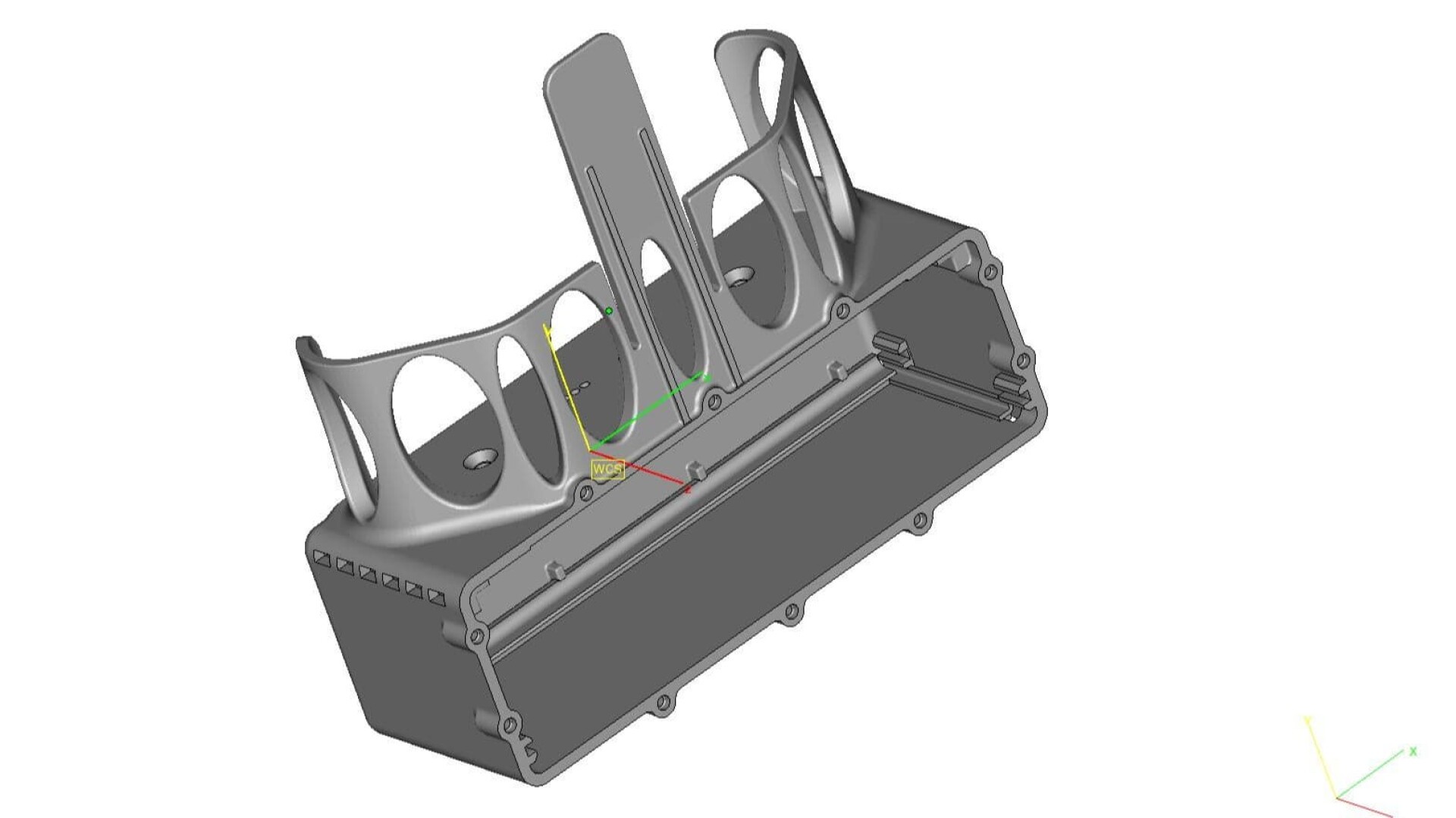

Ein Paradebeispiel für AM: Additiv gefertigter Akkuhalter

Für das Belüftungssystem eines Schutzanzuges wollte die TB-Safety AG Akkuhalter produzieren. Der Entscheid das Bauteil additiv zu fertigen, ermöglichte eine hohe Design-Flexibilität, kurze Lieferzeiten und Funktionen, welche spritzguss- oder frästechnisch nicht produzierbar wären.

Der Kunde: TB-Safety AG

Als einer der führenden Entwickler und Hersteller im Bereich Belüftungssysteme und der belüfteten Vollschutzanzüge bietet die TB-Safety AG innovative und massgeschneiderte Produkte für die Bereiche Pharma/Chemie, Notfall/Spital, Feuerwehr, Armee und Nuklearindustrie an.

Bei jedem Produkt steht die Sicherheit im Zentrum. Die Produkte von TB-Safety werden immer kundenspezifisch ausgelegt und müssen den Kundenbedürfnissen schnell und einfach angepasst werden. Einmal finden die Schutzanzüge ihren Einsatz in der Wüste, ein andermal im AKW.

Die Herausforderung

Beim zu produzierenden Kunststoffbauteil handelt es sich um die Aufnahme der Ladeelektronik und des Akkus. Im geladenen Zustand versorgt der Akku das Belüftungssystem des Schutzanzuges.

Weil die Einsatzgebiete der Schutzanzüge sehr verschieden sind, sind auch die Anforderungen zu wechselnd für eine konventionelle Fertigung über ein Spritzgusswerkzeug oder das Fräsen.

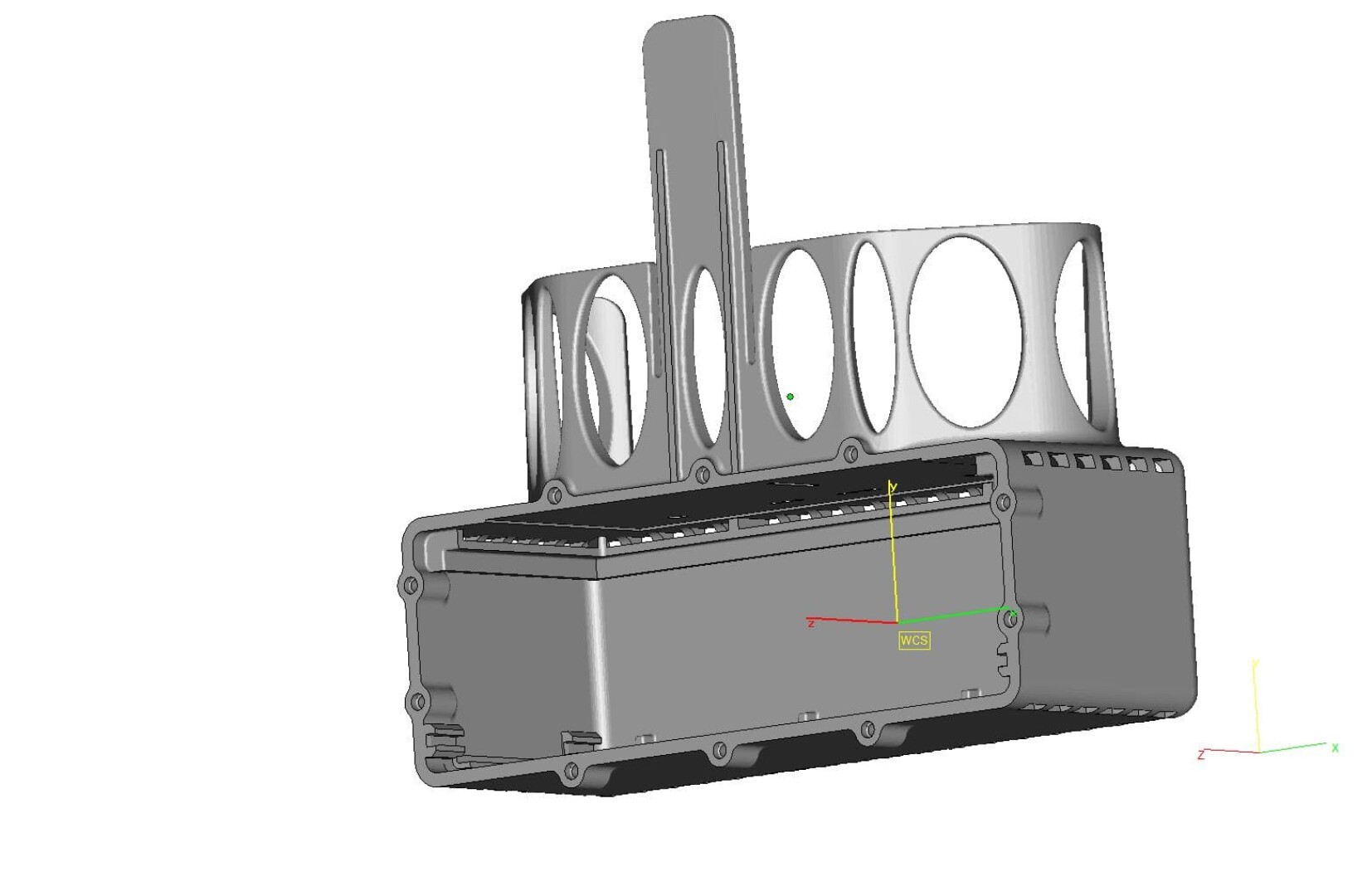

Um die Geometrie jederzeit den verschiedenen Bedürfnissen flexibel anzupassen und die Kunststoffbauteile schnell produzieren zu können, entschied sich Nik Keel, CEO der TB-Safety AG, für die Additive Fertigung und gegen den Spritzgussprozess. Der Akkuhalter, welcher den Akku in der Transportbox satt in Position hält und diesen auflädt, demonstriert die Vorzüge der additiven Fertigung mit der Multi Jet Fusion (MJF) -Technologie eindrücklich.

Folgende Möglichkeiten wurden umgesetzt und genutzt

- Funktionsintegration: Es wurden viele Funktionen wie z.B. die Hinterlüftung im Halter integriert, welche spritzguss- oder frästechnisch nicht produzierbar wären

- Design-Flexibilität: Geometrieanpassungen sind jederzeit möglich

- Time to Market: ab Bestellung und korrekten Produktionsdaten sind die Akkuhalter innert 3-5 Arbeitstagen lieferbar

Die Design-Flexibilität nutzt Nik Keel so, dass er eine 440-er Serie des Akkuhalters (Bild 2) in 6 unterschiedlichen Ausführungen abruft. Die Materialien z.B. das PA12, welches mit der MJF-Technologie verarbeitet wird, kommt den mechanischen Eigenschaften von spritzgegossenem PA12 sehr nahe (siehe hier) und die Beständigkeiten sind ähnlich wie bei Spritzgussteilen.

Bei additiv gefertigten Bauteilen muss je nach Nennmass mit einer Toleranz von einem bis mehreren zehntel Millimeter gerechnet werden und kann durchaus mit jenen vom Feinguss verglichen werden. Konstruktiv soll dies berücksichtigt werden. Deshalb wurde beim Akkuhalter der Snapper und die Akkuführung leicht umkonstruiert. Nun ist der Akku sowie die Platine samt Elektronik satt im Halter fixiert und der Ladeprozess funktioniert einwandfrei.

Möchten auch Sie die Vorteile der Addiven Fertigung für sich nutzen?

Kontaktieren Sie uns und erläutern Sie uns Ihre Vorstellungen - wir beraten Sie gerne!